گریس چیست؟

یکی از دلایل استفاده از گریس عدم استفاده از روغن در برخی از نقاط (یاتاقان های چرخ) برای روانکاری است، در واقع ماهیت نیمه جامد گریس باعث می شود تا این کار در این نقاط باقی مانده و جریان پیدا نکرده و از قطعه خارج نشود. ولی برای تامین خاصیت خنک کنندگی و انتقال حرارت نیاز به جریان سیال است و برای پاک کنندگی و خروج آلودگی ها نیز باید این شرایط تامین گردد، که این امر از عهده گریس بر نمی آید. از این رو این دو خاصیت برای گریس ها در نظر گرفته نمی شوند.

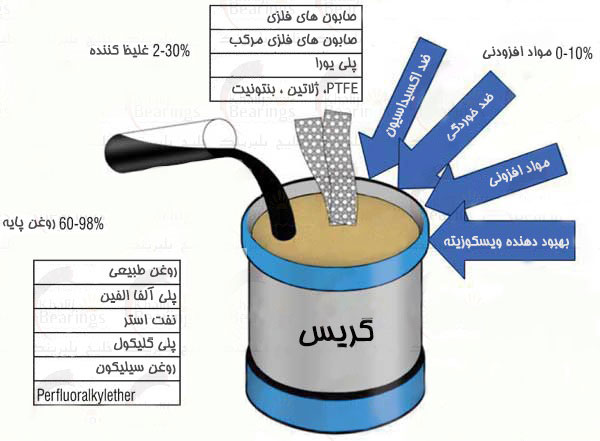

آنچه که در گریسها بر نوع کاربرد آنها تاثیر بسیار زیادی دارد، پایه صابونی تشکیل دهنده گریس است که ترکیب با روغن پایه و مواد افزودنی محصول مورد نظر را برای ما تامین می کند.

انواع گریس

گریس ها بر اساس پایه صابونی (ماده قوام دهنده) می توانند تنوع بسیار زیادی داشته باشند. سه دسته اصلی و پر مصرف آنها شامل موارد زیر هستند:

- گریس پایه لیتیم

- گریس پایه کلسیم

- گریس پایه سدیم

البته انواع ویژه از گریس ها نیز می توانند با پایه های صابونی از ترکیب مواد فوق مانند لیتیم / کلسیم و غیره تولید شوند.

تفاوت گریس ها از نظر کاربرد

در گریس ها دو خاصیت پایداری حرارتی و پایداری در برابر آب از اهمیت ویژه ای برخوردار هستند. در واقع نوع صابون پایه ای که در گریس استفاده می شود، می تواند بر دو خاصیت بالا تاثیر گذار باشد، از این رو می توان این خواص را در گریس های مختلف بصورت زیر مقایسه نمود.

پایداری حرارتی

گریس پایه لیتیم > گریس پایه سدیم > گریس پایه کلسیم

پایداری در برابر آب

گریس با پایه کلیسم > گریس با پایه لیتیم > گریس با پایه سدیم

گریس پایه لیتیم

همانطورکه در بالا دیده می شود گریس ها با پایه لیتیم پایداری حرارتی بسیار خوبی دارند.همچنین دارای پایداری در برابر آب نسبتا مناسبی نیز هستند.این ویژگی در این نوع گریس ها باعث می شود که در کاربرد های مختلف مورد استفاده قرار گیرند. به این نوع گریس ها، گریس چند منظوره یا Multi Purpose گفته می شود. لازم به ذکر است این گریس ها به خاطر پایداری حرارتی خوبشان به گریس نسوز معروف هستند. همچنین با توجه به کاربرد بسیار وسیع این گریس ها در چرخ خودرو ها و ماشین آلات سنگین به نام گریس چرخ نیز شناخته می شوند. این نوع گریس با وجود گران تر بودن نسبت به دو دسته دیگر، به دلیل تنوع بالای کاربرد، پرمصرف ترین نوع گریس صنعتی است.

گریس پایه کلسیم

این نوع گریس ها به دلیل پایداری بسیار خوبشان در برابر آب به گریس شاسی یا گریس ضد آب معروف شده اند. البته فراموش نشود که منظور از ضد آب، توانایی کارکرد در زیر آب نیست و فقط نشان دهنده پایداری مناسبشان در برابر شستشو با آب است.

موارد مصرف گریس ها

- در صورتی که در انبار، روغن از گریس جدا شود نباید از آن استفاده کرد.و با هم زدن نمی توان روغن را به ساختار گریس باز گرداند.

- در صورت در دسترس نبودن گریس های با درجه NLGI پایین (روان تر) نمی توان با اضافه کردن روغن درجه NLGI آن را پایین آورد.

- استفاده از گریس های نسوز به جای ضد آب و بلعکس توصیه نمی شود.

- استفاده از گریس های شل تر یا سفت تر ا انچه در دستگاه مورد نیاز است توصیه نمی گردد.

- از گریس به اندازه مورد نیاز در دستگاه استفاده کنید و از استفاده کمتر یا بیشتر از حد مجاز اجتناب نمایید.

- هنگام گریس کاری گریس قبلی را بطور کامل از محل روانکاری خارج کنید.

دلایل استفاده از گریس

وظایفی که یک گریس به عنوان روانکار انجام می دهد، با وظایفی که روغن انجام می دهد تقریبا مشابه است و آنچه که باعث جایگزینی گریس به جای روغن می شودنوع کاربرد آن است.

در برخی از قطعات مانند یاتاقان های چرخ که امکان روانکاری است که بتواند در محل روانکاری باقی مانده و وظایف مورد نظر را انجام دهد.در چنین شرایطی استفاده از گریس تنها راه چاره است که بر اساس نوع کارکرد و تجهیز و قطعه، گریسی با ساختار مخصوص آن شرایط انتخاب می گردد.

مزایای گریس نسبت به روغن

- خصوصیات شیمی فیزیکی مناسب برای کاربردهای خاص

- آب بندی و جلوگیری از نفوذ ذرات و آلودگی ها

- مقاومت در برابر چکه کردن از محل روانکاری

گریس ها با داشتن چنین خواصی می توانند در شرلیط کاری ویژه وظایف یک روانکار را که به شرح زیر است انجام دهند.

- کاهش سایش و اصطکاک

- جلوگیری از زنگ زدگی و خوردگی

- امکان حرکت قطعات در دمای پایین

- سازگاری با آب بندها

به این ترتیب گریس ها گروه خاصی از روانکارها هستند که می توان در شرایط ویژه روانکاری نیازهای صنعت را برطرف کنند و ما را از طراحی پیچیده و پرهزینه نجات دهند.

ماشین هایی که بصورت غیر مداوم به کار گرفته می شوند و یا ماشین هایی که برای مدت زمان طولانی در انبار و بدون استفاده باقی می مانند، چون گریس در محل مورد روانکاری باقی می ماند و پس از به کارگیری دوباره ماشین، لایه¬ی روانکار سریعا و بدون نیاز به روانکاری مجدد در سطوح تماس شکل می گیرد.

ماشین هایی که در دسترسی به نقاط مختلف آنها برای روانکاری مجدد دشوار می باشد.گریس های با کیفیت بالا می توانند برای روانکاری اجزاء ایزوله و نسبتا غیر قابل دسترس ماشین، بدون نیاز به تعویض در بازه های زمانی طولانی، به کار روند. این گریس ها همچنین می توانند در کاربرد هایی که سیستم روانکاری برای همیشه به صورت بسته است، مانند بعضی موتورها الکتریکی و بعضی جعبه دنده ها، به کار روند.

ماشین هایی که تحت شرایط سخت مانند فشار و دمای بالا، بارهای ناگهانی و یا تحت بارهای سنگین در سرعت پایین کارمی کنند. در چنین شرایطی که لایه های روانکاری روغن خیلی نازک و ناپایدار می باشند، گریس ها می توانند لایه های ضخیم تری از روانکاررا ایجاد کنند که باعث محافظت قطعات و ایجاد اثر روانکاری مناسب می شود.

ماشین هایی که دارای اجزاء ساییده شده هستند. گریس ها در فضاهایی که توسط سایش ایجاد شده اند، افزایش می دهند و همچنین از تولید صداهای ناشی از سایش نیز جلوگیری می کنند. این موضوع در مورد سیستم هایی صادق است که امکان استفاده از گریس را داشته باشند چون سیستم های روغن کاری با سیستم های گریس کاری تفاوت های مهمی دارند.

مزایای استفاده از گریس

- سفتی گریس ها باعث می شود آن ها بتوانند مانند درزگیرها عمل کنند و باعث به حداقل رساندن میزان نشت و ورود آلاینده های خارجی شوند.

- گریس ها نسبت به روغن ها راحت تر در سیستم روانکار باقی می مانند. روانکاری با روغن محتاج استفاده از سیستم های نسبتا گران گردش و نگهداری روغن می باشد.این در حالی است که گریس به خاطر سفتی و چسبندگی اش به راحتی توسط ابزاری ساده در محل روانکاری نگه داشته می شود.

- گریس ها، روانکارهایی، مانند مولیبدنیوم دی سولفید (مولی) و گرافیت که به وسیله آسیاب کردن کاملا نرم شده اند، در کاربرد های دمای بالاتر C315 و یا کاربردهای فشار زیاد به گریس ها افزوده می شوند. گریس ها این روانکارها را در خود به صورت معلق نگه می دارند ولی در در روغن، روانکارهای جامد معمولا ته نشین می شوند.

- در رونکاری با گریس نیازی به کنترل مداوم و بازبینی مرتب میزان روغن موجود در دستگاه نیست.

- گریس ها مشکلات مربوط به قطع و وصل شدن روانکار را ندارند. در روانکاری با روغن هنگامی که موتور می خواهد شروع به حرکت کند، فشار زیادی به لایه روغن وارد می شود که باعث نازک یا از بین رفتن این لایه می شود.با از بین رفتن لایه روغن شاهد ایجاد سایش در موتور خواهیم بود. اما سفتی و چسبندگی گریس باعث می شود این مشکل وجود نداشته باشد و سطوح تماس همیشه آغشته به روانکار باقی بمانند.

محدودیت استفاده از گریس

- خنک کنندگی ضعیف: سفتی گریس ها باعث می شود این روانکارها نتوانند با استفاده از همرفت، حرارت را پراکنده کنند. هدایت گرمایی گریس ها نیز از روغن کمتر است به همین دلیل انتقال حرارت توسط گریس ها کمتر انجام می شود.

- مقاومت در برابر حرکت: در هنگام شروع کار ماشین، گریس ها در مقایسه با روغن ها، مقاومت بیشتری در مقابل به حرکت در آمدن قطعات از خود نشان می دهند. به همین دلیل این روانکارها برای کاربردهای با گشتاور پایین/ سرعت زیاد، مناسب نمی باشند. مقدار تنش لازم برای چیره شدن بر این مقاومت اولیه را با نقطه تسلیم می شناسند.

- تعویض مشکل تر: چه در مرحله خارج کردن گریس کارکرده و چه در گریس کاری مجدد دستگاه، تعویض گریس نسبت به روغن ها سخت تر انجام می شود.این در حالی است که مقدار دقیقی از گریس را نیز نمی توان به راحتی اندازه گرفت.

راهنمای کاربرد گریس

انتخاب یک گریس مناسب می تواند برای ما یک مسئله پیچیده باشد، ولی داشتن یک آگاهی پایه ای از خواص گریس ها و موارد کاربرد آنها، می تواند ما را در تصمیم گیری یاری دهد. هنگام انتخاب یک گریس برای یک کاربرد خاص باید دید که در بین گریس های موجود کدام گریس بیشترین همخوانی را با نیازمندی های کاربرد مورد نظر دارد.

انتخاب گریس نامناسب برای کاربردهای مختلف، بزرگترین دلیل خرابی در دستگاه ها می باشد. همچنین یکی از مواردی که در انتخاب گریس باید به آن دقت شود، سازگاری گریس انتخاب شده با گریسی است که قبل از آن در دستگاه مورد استفاده قرارمی گرفته است. به عنوان یک قانون کلی باید تلاش کرد تا گریس هایی که دارای یک نوع سفت کننده هستند، در یک سیستم به کار روند. به عنوان مثال می توان از یک گریس کمپلکس سدیم به عنوان جایگزین یک گریس سدیم استفاده کرد. در کل خرابی های قطعه ای که با گریس روانکاری می شود برآمده از چهار علت اصلی است:

- انتخاب نادرست نوع گریس و به کاربردن نامناسب و غلط آن

- ناسازگاری گریس های بکار رفته در دستگاه که سبب افت کارایی گریس ها می شود.

- آلوده شدن گریس به ذرات جامد که باعث سایش بیش از حد می شود

- بکاربردن مقدار نامناسب (خیلی کم یا خیلی زیاد) گریس

سازگاری گریس ها

گریس هایی که کارآیی مخلوط شان پائین تر از کارآیی هر کدام از گریس های اولیه است، به عنوان گریس های ناسازگار شناخته می شوند. در کل نباید گریس هایی با ساختار شیمیایی مختلف را با هم مخلوط کرد. مخلوط کردن گریس هایی با سفت کننده های مختلف باعث به وجود آمدن گریس هایی می شود که یا آنچنان سفت هستند که نمی توانند عمل روانکاری را به درستی انجام دهند و یا آنچنان شل هستند که نمی توانند در محل روانکاری باقی بمانند. مخلوط کردن گریس هایی با روغن پایه های متفاوت می تواند منجر به عدم توانایی جزء سیال گریس در ایجاد لایه روانکاری پایدار شود. با مخلوط کردن گریس های مناسب، پایداری گریس در مقابل گرما و تنش برشی کاهش می یابد. چنانچه نیاز به تغییر نوع گریس مصرفی است، قطعه و سیستم روانکاری باید کاملا از وجود گریس قبلی پاک شود. چنانچه این کار عملی نیست باید گریس جدید با فشار زیاد (سرعت کم) به سیستم تزریق شود تا همه گریس قدیمی از سمت دیگر سیستم خارج شود. گریسکاری مجدد در مورد سیستمی که تازه نوع گریس آن عوض شده است باید در بازه زمانی کوتاه تری انجام شود.

انواع گریس و مشخصات اصلی

| ردیف | نوع گریس (نوع غلظت دهنده) | نوع روغن پایه | محدوده دمای کارکرد (سانتیگراد) | مقاومت در برابر آب | توضیحات |

| 1 | صابون سدیم | معدنی (نفتی) | 20 تا 100 | مقاوم نیست | با آب آمولسیون تشکیل می دهد.در برخی شرایط ممکن است مایع شود |

| 2 | صابون لیتیم | معدنی (نفتی) | 30 تا 120 | مقاوم تا درجه 90 سانتیگراد | گریس چند منظوره است. با آب امولاسیون تشکیل می دهد و اگر مقدارش بیشتر باشد نرمتر می شود. |

| 3 | صابون کمپلکس لیتیوم | معدنی (نفتی) | 30 تا 140 | مقاوم | گریس چندمنظوره با مقاومت حرارتی بالا |

| 4 | صابون کلسیم | معدنی (نفتی) | 20 تا 70 | کاملا مقاوم | قابلیت آب بندی مناسب در برابر آب. آب نفوذی را جذب نمی کند. |

| 5 | صابون آلومینیوم | معدنی (نفتی) | 20 تا 70 | مقاوم | قابلیت آب بندی مناسب در برابر آب |

| 6 | صابون کمپکس سدیم | معدنی (نفتی) | 30 تا 160 | مقاوم تا درجه 80 سانتیگراد | مناسب برای استفاده در دما و فشار بالا |

| 7 | صابون کمپلکس کلسیم | معدنی (نفتی) | 30 تا 120 | کاملا مقاوم | گریس چندمنظوره مناسب برای دما، فشار و سرعت بالا (برحسب ویسکوزیته روغن پایه) |

| 8 | صابون کمپلکس باریم | معدنی (نفتی) | 20 تا 120 | کاملا مقاوم | مقاوم در برابر بخار آب. مناسب برای دما، فشار و سرعت بالا (برحسب ویسکوزیته روغن پایه) |

| 9 | پلی اوره | معدنی (نفتی) | 20 تا 160 | مقاوم | مناسب برای دما، فشار و سرعت بالا |

| 10 | صابون کمپلکس آلومینیوم | معدنی (نفتی) | 30 تا 140 | مقاوم | مناسب برای دما، فشار و سرعت بالا (برحسب ویسکوزیته روغن پایه) |

| 11 | بنتون | معدنی (نفتی) | 20 تا 160 | مقاوم | گریس ژله ای، مناسب برای دماهای بالا در سرعت پائین |

| 12 | صابون لیتیوم | استر (سنتزی) | 60 تا 160 | مقاوم | گریس ژله ای، مناسب برای دماهای بالا در سرعت پائین |

| 13 | صابون کمپلکس لیتیوم | استر (سنتزی) | 50 تا 160 | مقاوم | گریس چندمنظوره قابل استفاده در محدوده وسیعی از دماها |

| 14 | صابون کمپلکس باریم | استر (سنتزی) | 40 تا 120 | مقاوم | مقاوم در برابر بخار آب، مناسب برای سرعت های بالا و دمای پائین |

| 15 | صابون کمپلکس کلسیم | استر (سنتزی) | 40 تا 120 | مقاوم | مقاوم در برابر بخار آب، مناسب برای سرعت های بالا و دمای پائین |

| 16 | صابون لیتیوم | استر (سنتزی) | 40 تا 170 | کاملا مقاوم | مناسب برای دماهای پائین و بالا در فشارهای پائین و سرعت های کم تا متوسط |

جدول سازگاری انواع گریس ها

| نوع گریس | لیتیوم | کلسیم | لیتیوم /کلسیم | کمپلکس لیتیوم | کمپلکس کلسیم | کمپلکس آلومینیوم | بنتون | پلی اوره |

| لیتیوم | بله | بله | بله | بله | خیر | خیر | خیر | بله |

| کلسیم | بله | بله | بله | بله | خیر | خیر | بله | بله |

| لیتیوم /کلسیم | بله | بله | بله | بله | خیر | خیر | خیر | بله |

| کمپلکس لیتیوم | بله | بله | بله | بله | بله | بله | خیر | بله |

| کمپلکس کلسیم | خیر | خیر | خیر | بله | بله | خیر | خیر | بله |

| کمپلکس آلومینیوم | خیر | خیر | خیر | بله | خیر | بله | خیر | بله |

| بنتون | خیر | بله | خیر | خیر | خیر | خیر | بله | خیر |

| پلی اوره | بله | بله | بله | بله | بله | بله | خیر | بله |

مواد افزودنی خاصیت دهنده به انواع گریس

مواد افزودنی مختلفی جهت ایجاد خواص ویژه و بهبود کیفیت گریس ها بکار می روند. در این جا به بیان برخی از آنها پرداخته می شود:

- مواد ضد زنگ: جهت بالا بردن خاصیت ضد زنگ گریس بکار می روند. در این شرایط عمدتا از صابون سرب استفاده می شود.

- مواد بازدارنده اکسیداسیون: جهت ممانعت از اکسید شدن اجزاء تشکیل دهنده گریس های مورد استفاده در دماهای بالا، بکار می روند.

- مواد بازدارنده خوردگی: از خوردگیهای سطوح فلزی جلوگیری می نماید.

- مواد با قابلیت فشارپذیری بالا: جهت بالا بردن مقاومت گریس در بین اجزاء بلبرینگ در فشارهای بالا، مورد استفاده قرار می گیرد. در این مواد عموما از ترکیبات سربی استفاده می شود. ممکن است برخی از ترکیبات سربی اثر مخربی برروی بلبرینگ داشته باشد که این مسئله قبل از استفاده مورد بررسی قرارمی گیرد.

- مواد پایدارکننده: جهت امتزاج کامل و همگن نمودن روغن پایه و غلیظ کننده بکار می روند.

- مواد پایین آورنده نقطه ریزش: کاهش دهنده اصطکاک، مواد رنگی (رنگ گریس ناشی از رنگ روغن بکاررفته در آن و یا در بعضی موارد مواد پرکننده خاصی می باشد. برخی از تولید کنندگان با اضافه نمودن رنگهای ویژه منظور خاصی را برای کاربرد ویژه ای القاء می کنند.)

- مواد ضد کف: جهت جلوگیری از کف کردن روانکار بکار می رود.

- مواد بهبود کننده اندیس ویسکوزیته: که شیب منحنی ویسکوزیته را با افزایش دما کاهش می دهد.

سلام، برای فرز سنگبری هر نوع گریس در مقادیر مختلف را آزمایش کرده ام دنده پینیون گریس رو پرت می کنه می چسبونه به دیواره و بعدش دنده ها خشک می گردن. تنها راه حلش افزودن نسبتی از واسگازین به گریسه، طوری که گریس کاملا آبکی نشه و از سفتی هم در بیاد و از کاسه نمد هم نزنه بیرون. فقط در این صورته که کاملا مشخص می شه که صدای دنده ها میاد پایین و روانتر کار می کنه.

سلام دوست عزیز، همکاران واحد مشاوره فنی با شما تماس خواهند گرفت.