دیگ فولادی چیست؟

دیگ فولادی یا بویلر فولادی یکی از اجزای مهم موتورخانه محسوب می شود که با گرمای حاصل از سوختن یک ماده سوختنی (گازوئیل، گاز) تبادل حرارت بین آتش و آب را انجام می دهد. شرکت فامکو در زمینه فروش و خدمات پس از فروش انواع دیگ های فولادی (آب گرم، آب داغ و بخار داغ) فعالیت می نماید.

دیگ فولادی

بر اساس استاندارد های بین المللی جنس بدنه دیگ های فولادی آب گرم یا آب داغ (shell)، کوره (محفظه احتراق) و شبکه ها باید از فولاد های آلیاژی مخصوص ساخت مخازن تحت فشار و حرارت مطابق با DIN 17 MN4 استفاده گردد و برای جنس لوله ها با تیوب های بویلر از لوله های آتش خوار بدون درز DIN ST 35-8 استفاده شود.

دیگ های فولادی آب گرم و آب داغ از ظرفیت 5000 تا 50000000 کیلو کالری بر ساعت تولید می شوند. و دارای سیستم و دریچه ضدانفجار برای جلوگیری از انفجارات احتراق مشعل می باشد.

دیگ فولادی از نظر کاربرد

به چند دسته تقسیم می شوند که از مهمترین آنها

- دیگ های آب گرم و دیگ های آب داغ (Hot water boiler)

- دیگ های فولادی بخار (Steam boiler)

دیگ فولادی در ظرفیت های مختلف برای آپارتمان ها، استخر، برج های مسکونی و تجاری، هتل ها، کارخانه جات و دانشگاه ها مورد استفاده قرار می گیرد.

دیگه فولادی بر خلاف دیگ چدنی، یک پارچه و در کار خانه تولید می شوند. جنس این دیگ ها از ورق و لوله فولادی آتش خوار است.

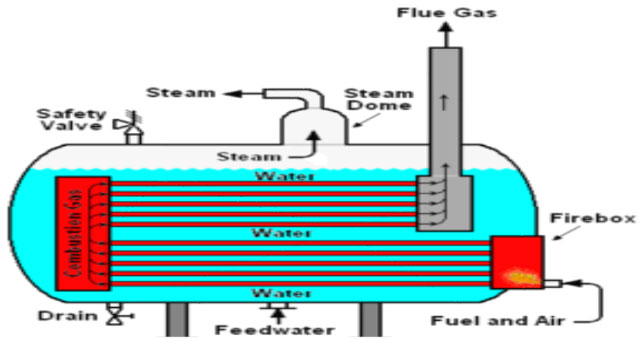

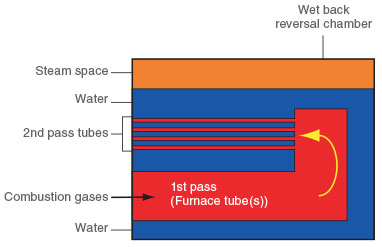

تقسیم بندی این دیگ ها به دو صورت آتش در لوله (fire tube) یا آب در لوله (water tube) می باشد.

دیگ فولادی آتش در لوله (Fire tube)

دیگ فولادی آب در لوله (water tube)

برخی از سازنده های دیگ فولادی برای بالا بردن راندمان، سطح تبادل حرارت را افزایش می دهند، به طوری که از سطح انتهای دیگ برای گردش آب استفاده می کنند که در اصلاح به این نوع دیگ ها عقب خیس (wet back) می گویند.

ساز و کار دیگ فولادی آب در لوله

تأثیر کوره و لوله های تماما کروگیت یا چین دار در افزایش راندمان دیگ های بخار و آب گرم

با توجه به این موضوع که در دیگ ها، کوره محل احتراق می باشد و در معرض تنش های حرارتی در حدود 1600 درجه سانتیگراد قرار می گیرد و به طبع با بالا رفتن دمای محیط، انبساط حرارتی نیز به شدت افزایش می یابد و به دلیل بیشتر بودن نسبت طول به قطر کوره، باعث به وجود آمدن انبساط طولی در کوره می گردد. همچنین این امر موجب ایجاد تنش در لوله ها، پوسته و تاثیر منفی در طول عمر کوره و دیگ نیز می شود و در دیگ هایی با ظرفیت های بالا محسوس تر نیز می باشد. با توجه به این که افزایش طول باعث افزایش انبساط طولی و همچنین افزایش قطر و بیشتر شدن گوشته کوره می گردد که نهایتا این اتفاق منجر به کاهش میزان انتقال حرارت می گردد. برای حل این مشکلات از تکنیک و متد کاربردی به نام V.H.T.E (Vortex Heat Transfer Enhancement) و کوره های کاروگیت ( Corrugated ) استفاده می شود. از جمله ویژگی های این کوره ها می توان به موارد زیر اشاره نمود:

- راندمان بالاتر

- انعطاف پذیری طولی بیشتر

- افزایش سطح انتقال حرارت

- استحکام بیشتر

- بالا رفتن میزان تحمل فشار در مقایسه با دیگ های مشابه با ضخامت یکسان کوره ها

تفاوت دیگ های فولادی فایر تیوب (fire tube) و واتر تیوب (water tube)

در دیگ فولادی فایر تیوب، گازهای داغی که حاصل از سوزاندن سوخت می باشند پس از عبور از درون لوله ها و پاس های دیگ فولادی گرمای خود را به آب درون بویلر داده و سپس دود حاصل از احتراق از دود کش خارج می شود. فشار کار این نوع دیگ حداکثر 30 بار می باشد. بازده بویلر های فایر تیوب %70 می باشد. این نوع بویلر در کارخانه ساخته و مونتاژ می شوند.

بویلر های واتر تیوب (Water Tube) در ظرفیت های بسیار بزرگ ساخته می شوند در این نوع بویلر ها حجم اصلی را گرمای مشعل اشغال می کند و آب درون لوله ها گرم می شود. بویلر های واتر تیوب دارای شکل های مختلفی می باشند به طور مثال لوله های آنها می تواند صاف یا خمیده باشند برای فشار های بالا ساخته می شوند. هزینه ساخت، تعمیر و نگهداری این نوع دیگ ها نسبت به دیگ فولادی فایر تیوب راندمان کمتری دارند.

مواردی که برای انتخاب دیگ فولادی باید رعایت گردد:

با توجه به اینکه دیگ و مشعل به عنوان قلب سیستم گرمایشی محسوب می شوند و احتمال خرابی در طولانی مدت وجود دارد برای ساختمان هایی که بیش از هشت واحد می باشد یا متراژ بالای 1000 متر (متراژ مفید) می باشد، استفاده از دو دیگ فولادی آب گرم که هر کدام قادر به تامین 60 تا 70% از ظرفیت گرمایشی مورد نیاز کل ساختمان را داشته باشد، الزامی می باشد.

برای ساختمان های عمومی مانند هتل ها، بیمارستان ها و ظرفیت های بزرگ، سیستم های گرمایشی الزاما باید از سه دیگ با قدرت تامین 75% ظرفیت گرمایشی مورد نیاز کل را نصب کنیم که در صورت هرگونه مشکل یا خرابی بتواند یک دیگ نیاز گرمایشی را تامین نماید. استفاده از دو دیگ یا سه دیگ باعث صرفه جویی در مصرف سوخت و در صورت خرابی دیگ، کل سیستم متوقف نشود و دیگ دوم بتواند نیاز ساختمان را برطرف کند.

توصیه های مهم برای نصب دیگ فولادی

- موتورخانه محل قرارگیری تجهیزات تاسیساتی یک ساختمان می باشد با توجه به اهمیت این موضوع باید محل موتورخانه طوری انتخاب شود که علاوه بر رفاه حال ساکنین باید نکاتی از قبیل امکان رفت و آمد آسان به موتورخانه و درب ورودی بزرگ برای حمل و نقل تجهیزات تاسیساتی، برخوردار بودن از نور کافی و مساحت مناسب جهت نصب تجهیزات و فونداسیون و تعمیرات احتمالی ، دارا بودن تهویه مناسب (در صورت بزرگ بودن ساختمان بهتر است محل موتور خانه در خارج از ساختمان تعبیه شود.)

- نصب ترموستات و مانومتر در دیگ فولادی برای نمایش دمای آب و فشار سیستم گرمایشی الزامی است.

- نصب یک شیر اطمینان و یا یک ترموستات مستقرق با دامنه دمای 30 الی 160 درجه سانتی گراد جهت تنظیم دمای دیگ فولادی و فرمان دادن (on-off) به رله مشعل الزامی می باشد. (باید دمای کار دیگ آب گرم فولادی و دیگ آب داغ فولادی در نظر گرفته شود.)

عواملی که باعث افزایش عمر دیگ فولادی می گردد

- نصب دستگاه رسوب زدا روی لوله های موتورخانه ها و استفاده از یک سختی گیر رزینی مناسب با حجم آب در گردش سیستم گرمایشی.

- جهت امکان بازرسی و سرویس های دوره ای تیوپ های آسیب دیده دیگ فولادی در طول دوران بهره برداری باید از دریچه های هد هول، منهول و هند هول با ابعاد مناسب انتخاب گردد.

- برای ساخت و طراحی دیگ های فولادی بر اساس نقشه های تایید شده باید مطابق با استاندارد های بین المللی باشد.

- استفاده از متریال مناسب و خوب، لوله های آتش خوار، فولادهای آلیاژی، سطح حرارتی کافی تیوب ها و تعداد پاس های دیگ فولادی آب گرم.

- با توجه به حجم هوای احتراق دیگ، دودکش باید از نظر قطر و ارتفاع مکش دود محاسبه واجرای دقیق انجام گیرد.

- تنظیم شعله مشعل (آبی سوز بودن و جریان طولی مستقیم شعله مشعل دیگ آب گرم)

- برای انتخاب مشعل باید ظرفیت محاسبه شده، مناسب ظرفیت دیگ باشد. دراین صورت ظرفیت حرارتی مشعل را حداقل 20% بالاتر از ظرفیت دیگ فولادی انتخاب می کنیم.

- سرویس های دوره ای و بازرسی دیگ های فولادی، عملکرد صحیح شیر اطمینان، ترموستات ها و سطح کنترول ها و چگونگی و نحوه احتراق مشعل.

مزایای دیگ های فولادی

- باتوجه به ظرفیت، می توان ضخامت دیگ فولادی را کاهش یا افزایش داد.

- بازدهی و راندمان بالا به دلیل فولادی بودن جنس

- قابلیت فشارهای خیلی بالا

- تحمل شوک های حرارتی

- قابلیت احتراق با انواع سوخت ها را دارد.

- مقاوم در مقابل شوک های حرارتی به وجود آمده از تغییرات بالای دمای سیستم های گرمایشی با فشار کار زیاد مانند برج ها و ساختمان های بزرگ چند طبقه

محدودیت های دیگ های فولادی

- ظرفیت حرارتی دیگ فولادی ثابت است و پس از ساخت تغییر نمی کند.

- حمل و نقل آن نسبت به دیگ های چدنی سخت تر است. (به دلیل یک پارچه بودن دیگه فولادی و مونتاژ در کارخانه)

- قیمت بالا به دلیل استفاده از آلیاژ فولاد

- هزینه تعمیر دیگ فولادی نسبت به دیگ چدنی بیشتر است.

دیدگاه خود را با ما در میان بگذارید

امتیاز: