نکات مهم جهت نصب و راه اندازی پمپ روغن داغ پمپیران

این مقاله به عنوان یک مرجع راهنمایی مصرف کنندگان پمپ روغن داغ، اطلاعات زیر را در اختیار آنها قرار می دهد. دستورالعمل های نصب، تعمیر و نگهداری پمپ روغن داغ پمپیران روش های راه اندازی، بهره برداری و توقف پمپ روغن داغ پمپیران این مطلب همواره باید جهت بهره برداری در دسترس پرسنل تعمیر و نگهداری قرار گیرد تا بهره برداری و نصب و نگهداری از پمپ روغن داغ پمپیران، صحیح باشد.

دستورالعمل های کلی نصب و بهره برداری پمپ روغن داغ پمپیران

این مقاله به عنوان یک مرجع راهنمایی مصرف کنندگان پمپ، اطلاعات زیر را در اختیار آنها قرار می دهد.

- دستورالعمل های نصب، تعمیر و نگهداری پمپ روغن داغ پمپیران

- روش های راه اندازی، بهره برداری و توقف پمپ روغن داغ پمپیران

این مطلب همواره باید جهت بهره برداری در دسترس پرسنل تعمیر و نگهداری قرار گیرد تا بهره برداری و نصب و نگهداری از پمپ روغن داغ پمپیران، صحیح باشد.

- پرسنل واجد شرایط بایستی از استانداردهای ایمنی مطلع باشند.

- به منظور جلوگیری از بهره برداری غلط و عملکرد نامناسب پمپ ها دستورالعمل های این دفترچه بایستی به دقت مطالعه شود و کلیه دستورات نصب و بهره برداری مرحله به مرحله اجرا شود.

- استفاده کنندگان پمپ بایستی اطمینان حاصل نمایند که بازرسی و نصب توسط پرسنل واجد شرایطی که این مطلب را به دقت مطالعه کرده اند، انجام می شود.

- پمپ بایستی مطابق شرایط بهره برداری خواسته شده ای که پمپ و جنس قطعات بر اساس آن انتخاب و تست شده است مورد استفاده قرار گیرد.

- اگر پمپ به غیر از شرایط کارکرد عادی مورد استفاده قرار گیرد، بایستی با دفتر فروش یا نمایندگی های شرکت پمپیران تماس حاصل نمایید.

در صورت عدم رعایت موارد مذکور در ذیل، شرکت پمپیران هیچ گونه مسئولیتی را نمی پذیرد:

- اگر پمپ بلافاصله بعد از رسیدن به محل بهره برداری، راه اندازی نگردد بایستی در جای تمیز و خشکی که تغییرات دمایی کمی دارد انبار گردد.

- دمای خیلی بالا و پایین شدیداً موجب آسیب رسیدن به پمپ می گردد، مگر اینکه تمهیدات لازم اتخاذ گردد.

- مصرف کننده مسئول تغییرات آب و هوایی است که پمپ در آن محیط انبار یا نصب شده است.

- هایپر صنعت فامکو نماینده رسمی تعمیرات پمپیران، تعمیر یا تعویض قطعاتی که توسط مصرف کننده یا دیگر پرسنل بدون مجوز، صورت می گیرد گارانتی نمی کند.

استفاده از قطعات یدکی اصلی و لوازم جانبی دارای مجوز از طرف سازنده ایمنی آنها را تضمین خواهد کرد.

دستورالعمل های ایمنی نصب و راه اندازی پمپ روغن داغ

برای جلوگیری از صدمات جانی و آسیب به تجهیزات، دستورالعمل های زیر را دقیقاً اجرا نمایید.

- پمپ بایستی مطابق با شرایط بهره برداری خاص مورد استفاده قرار گیرد.

- لوله کشی پمپ باید به نحوی انجام گیرد که هیچ گونه تنش و کششی روی پمپ اعمال نشود.

- اتصالات الکتریکی موتور یا تجهیزات جانبی همیشه بایستی توسط پرسنل واجد شرایط و بر اساس مقررات محلی انجام شود.

- هر گونه کاری بر روی پمپ بایستی تنها زمانی انجام گیرد که مجموعه پمپ متوقف شده است.

- قبل از آنکه کاری بر روی پمپ انجام دهید یا پمپ را از جای خود حرکت دهید، همیشه بایستی توسط پرسنل واجد شرایط و بر اساس مقررات محلی انجام شود.

- هرگونه کاری بر روی پمپ بایستی تنها زمانی انجام گیرد که مجموعه پمپ متوقف شده است.

- قبل از آنکه کاری بر روی پمپ انجام دهید یا پمپ را از جای خود حرکت دهید، همیشه جریان برق موتور را قطع نموده و از روشن و خاموش شدن ناگهانی پمپ اطمینان حاصل نمایید.

- هر کاری بر روی پمپ بایستی حداقل توسط دو نفر صورت گیرد.

- به هنگام انجام کار بر روی پمپ همواره از لباس ها و تجهیزات ایمنی مناسب استفاده نمایید.

- قبل از خنک شدن کامل پمپ هرگز به آن دست نزنید.

- به پمپ و مجموعه لوله کشی که دارای دمای بالاتر از 80 درجه سلسیوس باشد هرگز دست نزنید. استفاده کنندگان بایستی هشدارهای مناسبی جهت حفاظت اشخاص به کار بگیرند. (استفاده از علائم اخطار، برچسب، غیره)

- بعد از اتمام کار همواره محافظ هایی را که قبلا برداشته اید جایگزین نمایید.

- هرگز پمپ را در خلاف جهت صحیح چرخش به کار نگیرید.

- به هنگام کار پمپ، دست یا انگشتان خود را در درزهای پمپ وارد نکنید.

- هرگز بر روی پمپ و اتصالات لوله کشی پمپ پا نگذارید.

کلیات پمپ روغن داغ پمپیران

- پمپ روغن داغ چیست؟

پمپ گریز از مرکز روغن داغ، افقی با جدایش شعاعی محفظه حلزونی، یک طبقه با مکش مرکزی بوده و دارای آب بند مکانیکی برای سیستم های تبادل حرارتی می باشد.

ابعاد اصلی پمپ بر اساس EN733/DIN24255 می باشد.

- کاربرد پمپ روغن داغ پمپیران

برای سیستم های تبادل حرارتی با سیال روغن

در کارخانجات صنعتی برای انتقال روغن صنعتی با ویسکوزیته پایین که اثرشیمیایی چندانی بر روی قطعات پمپ نداشته و حاوی ذرات معلق جامد نمی باشد.

- نام گذاری پمپ سیرکوله روغن

HOP 40-250

HOP: تیپ پمپ

40: قطر فلنج رانش (میلی متر)

250: قطر نامی پروانه (میلی متر)

- اطلاعات فنی پمپ روغن داغ

سرعت دورانی: 1450-2900 دور در دقیقه

قطر خروجی: 32 تا 100 میلیمتر

فلنج مکش و رانش: مطابق با استاندارد DIN1092-2/PN10

دمای کارکرد: تا 300 درجه سانتی گراد

حداکثر دمای محیط: 40 درجه سانتی گراد

فشار تست: 15 بار

روغن خنک کاری: هوا

یاتاقان ها: بلبرینگ با روان کاری گریس

نوع آب بند: آب بند مکانیکی

کلاس عایق بندی: F

میزان حفاظت الکتروموتور در مقابل نفوذ رطوبت و گرد و غبار: IP55

نوع موتور: سه فاز، 50 هرتز، 400 ولت

نوع موتور (براساس سفارش): ولتاژ ویژه، فرکانسی و ضد جرقه

جابجایی و انبار کردن پمپ روغن داغ پمپیران

- معیوب شدن پمپ روغن داغ

- تجهیزات دریافتی را با لیست موجود کنترل کرده و نواقص را اطلاع دهید.

- بررسی کنید تا هیچ خراش یا آسیب قابل مشاهده ای که در هنگام جابجایی می تواند رخ دهد، وجود نداشته باشد.

- بعد از باز کردن جعبه و بسته بندی، پمپ و تجهیزات جانبی آن را به دقت بررسی کنید تا از هر گونه آسیب و تغییر فرم که در حین جابجایی ممکن است رخ داده باشد عاری باشد.

- جابجایی پمپ روغن داغ

- توصیه های عمومی

- توصیه های موجود برای جلوگیری از وقوع حوادث بایستی رعایت گردد.

- برای حمل و نقل، استفاده از دستکش، کفش و پنجه فولادی و کلاه ایمنی الزامی می باشد.

- برای جابجایی جعبه ها و پالت های چوبی بهتر است بسته به اندازه و وزن و شکل آنها از جرثقیل یا دیگر وسایل جابجایی استفاده نمایید.

- بلند کردن پمپ

قبل از بلند کردن و حرکت پمپ و یا مجموعه پمپ برای جایگذاری بر روی شاسی، موارد زیر را بررسی کنید:

- وزن کل و مرکز ثقل

- حداکثر طول مجموعه پمپ

- محل های بلند کردن مجموعه

- ظرفیت بالابر بایستی متناسب با وزن پمپ یا مجموعه پمپ باشد.

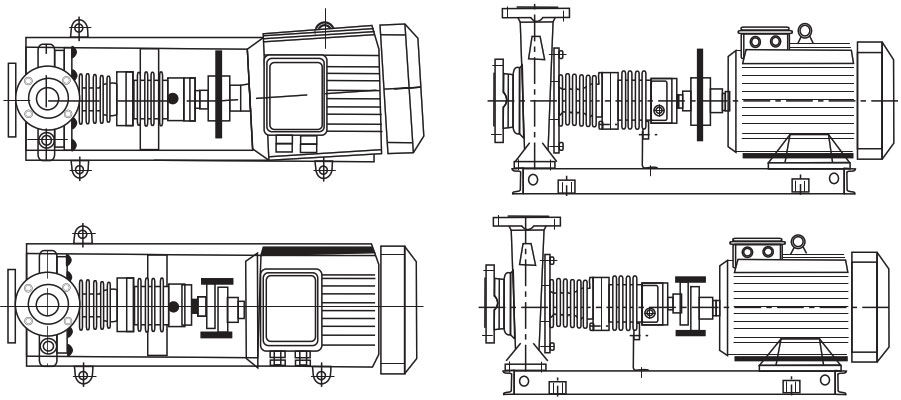

- پمپ و یا مجموعه پمپ به هنگام بلند کردن و حمل و نقل بایستی به حالت افقی قرار بگیرد.

- از ایستادن در زیر یا نزدیک بار حمل شونده جدا ً خودداری نمایید.

- بار بلند شده نبایستی بیش از زمان لازم به حالت آویزان نگه داشته شود.

- حرکت دادن و توقف در هنگام بلند کردن بار بایستی به طریقی باشد که خطری برای افراد وجود نداشته باشد .

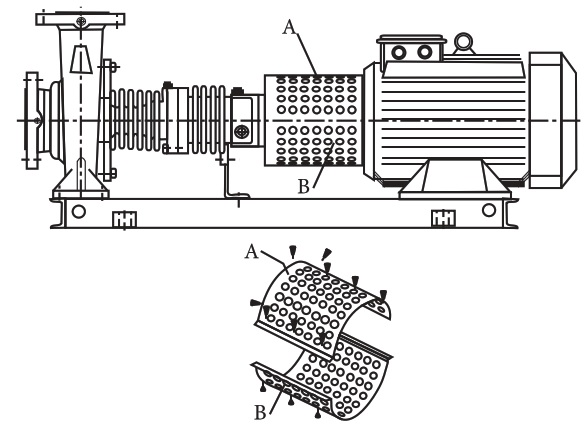

- به هنگام حمل پمپ و یا مجموعه پمپ، طناب را(مطابق با شکل زیر) زیر پمپ و موتور قرار دهید از وصل نمودن طناب به حلقه ی روی الکتروموتور خودداری نمایید.

- انبار کردن پمپ سیرکوله روغن

اگر پمپ بلافاصله بعد از رسیدن به محل، نصب و مورد بهره برداری قرار نمی گیرد، پمپ را در محل تمیر، خشک، عاری از رطوبت و با تغییرات دمایی کم انبار کنید.

نصب در محل پمپ روغن داغ پمپیران

توجه: نصب بایستی مطابق با EN60204 صورت گیرد.

پمپ بایستی توسط پرسنل مجرب نصب، تراز و راه اندازی گردد. نصب غلط و یا فونداسیون معیوب منجر به بروز مشکلات زیادی می گردد. این مسائل مشمول گارانتی نمی شود.

- پمپ با شفت آزاد

- اگر پمپ دارای شفت آزاد باشد، نیاز به شاسی مناسبی دارد تا پمپ و موتور مونتاژی را نگه دارد. شاسی بایستی به شکل مناسب طراحی و تولید شود و دارای صلبیت لازم برای جلوگیری از لرزش و انحراف باشد.

- اگر پمپ بدون موتور الکتریکی و کوپلینگ باشد، قبل از نصب بایستی موتور و کوپلینگ مناسب انتخاب گردد.

در انتخاب الکتروموتور بایستی مسائل زیر در نظر گرفته شود:

- حداکثر توان جذب شده توسط پمپ

- دور پمپ

- مشخصات شبکه برق(فرکانس، ولتاژ،...)

- نوع موتور(TEFC، ضد جرقه....)

برای انتخاب کوپلینگ بایستی توان نامی موتور و دور آن در نظر گرفته شود.

- آماده سازی برای نصب (قبل از نصب پمپ)

- فلنج مکش و رانش را کاملاً تمیز نمایید.

- پوشش محافظ محور پمپ را تمیز کنید.

- محل نصب پمپ روغن داغ

توجه: پمپ بایستی در محلی عاری از گرد و غبار و رطوبت، دارای تهویه و بدون خطر انفجار نصب شود.

پمپ بایستی در محلی نصب گردد که امکان دسترسی، تهویه و تعمیر باشد و فضای کافی در بالای پمپ برای بلند کردن آن وجود داشته باشد.

محفظه حلزونی و سرپوش محفظه تقریباً دمای یکسانی با سیال پمپاژ شده دارند. سرپوش محفظه و محفظه یاتاقان هرگز نبایستی عایق بندی شوند.

استفاده کنندگان از پمپ بایستی مراقب سوختگی باشند.

تجهیزات الکتریکی به کار رفته در محل های خطرناک بایستی از قوانین حفاظت در مقابل انفجار و قوانین مربوط به گواهی تست تجهیزات که توسط مسئولین مربوطه صادر شده، بایستی مشاهده و رعایت شود.

گواهی تست بایستی در محل بهره برداری از پمپ نگهداری شده و قابل دسترس باشد.

- فونداسیون

- هم ترازی کوپلینگ را بررسی نمایید. (در ادمه توضیح داده شده است.)

- شاسی را از بتن پر نمایید داخل شاسی فضای خالی باقی نماند و با بتن فونداسیون به طور کامل آن را پر نمایید. (توجه: در آماده سازی فونداسیون و نگهداری مجموعه پمپ دقت کافی به عمل آید نصب غلط منجر به سایش قبل از موعد اجزاء پمپ و آسیب به آنها می گردد.)

- فونداسیون بایستی سنگین باشد تا لرزش ها را کاهش دهد و محکم باشد تا از هرگونه چرخش و ناهم ترازی جلوگیری کند، اطمینان حاصل نمایید که فونداسیون بتنی دارای استحکام و صلبیت لازم برای نگه داشتن مجموعه پمپ می باشد، سطح فونداسیون بایستی کاملاً افقی و صاف باشد.

- نصب پمپ هات اویل

- مجموعه پمپ را بر روی بتن قرار داده و با کم و زیاد کردن ورق های فولادی (شیم) در زیر شاسی، فلنج رانش را به حالت افقی تراز نمایید.

- پیچ ها را محکم کنید.

- صبر کنید تا بتن به طور کامل محکم شود (حداقل 3 روز)

- دوباره پیچ ها را محکم کرده و هم ترازی کوپلینگ را بررسی نمایید.

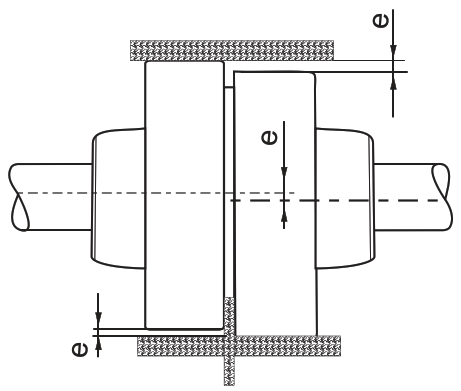

- تراز کردن کوپلینگ

- برای کارکرد بدون نقص مجموعه پمپ، مهم ترین پارامتر تراز کردن صحیح کوپلینگ می باشد، مهم ترین علت لرزش و ارتعاش، کارکرد با سر و صدا، گرم شدن یاتاقان ها و بار اضافی موتور، عدم تراز بودن کوپلینگ می باشد. بنابراین کوپلینگ بایستی به درستی تراز شده و هم ترازی آن مرتباً کنترل شود.

- کوپلینگ انعطاف پذیر نبایستی ناهم تراز باشد. این کوپلینگ با ناهم ترازی سازگار نمی باشد و ناهم ترازی بیش از حد را تحمل نمی کند. کوپلینگ انعطاف پذیر فقط برای ناهم ترازی های کوچک مناسب است.

- تراز کوپلینگ در واقع قرار گرفتن محور دورانی پمپ و موتور بر روی یک خط راست می باشد. پمپ های روغن داغ به همراه موتور و شاسی در شرکت پمپیران تراز گردیده و با ایمنی لازم به بازار ارائه می شود. این تراز شدن ممکن است در هنگام جابجایی و بلند کردن به علت تغییر شکل شاسی به هم بخورد، به همین دلیل با وجود هم ترازی دقیق در کارخانه، بایستی در هنگام نصب پمپ و محرک هم تراز گردند.

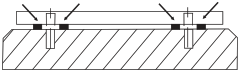

- با دو قطعه ورق فلزی 100 میلیمتری با لبه های صاف (خط کش فولادی) و یک کولیس می توان کوپلینگ را تراز نمود. (ابزارهای خاصی برای هم ترازی دقیق مورد استفاده قرار می گیرد.)

- در تراز کردن کوپلینگ معمولاً دو نوع ناهم ترازی وجود دارد: ناهمترازی زاویه ای- نا هم ترازی راستایی

- برای نا هم ترازی زاویه ای، فاصله بین صفحات کوپلینگ در جهات مختلف (افقی و عمودی) بایستی یکسان باشد.

- برای ناهم ترازی راستایی، خط کش فولادی با لبه های صاف را به صورت موازی با محور بر روی یک نیمه کوپلینگ قرار دهید و نیمه دیگر را بررسی نمایید لبه های صاف خط کش بایستی با هر دو نیمه کوپلینگ کاملا در تماس باشد. (طبق شکل)

- ناهم ترازی در هر دو جهت افقی و عمودی رخ می دهد. برای تراز کردن عمودی بهتر است در زیر پمپ یا پایه موتور از ورق های شیم استفاده شود و برای تراز کردن افقی بهتر است پمپ و یا موتور را در جهت مشخصی حرکت دهید تا فاصله تنظیم گردد.

توجه: هر نوع هم ترازی بایستی دوباره بررسی شود، زیرا حرکت در یک جهت برای تنظیم راستا ممکن است یک نا هم ترازی در جهت دیگر ایجاد نماید.

- اتصال به مسیر لوله کشی

- توجه: هرگز از پمپ به عنوان تکیه گاه سامانه لوله کشی استفاده ننمایید.

- خطوط لوله در نزدیکی پمپ بایستی مهار و کنترل شود تا هیچ گونه سنگینی، تنش و کششی از سامانه لوله کشی به پمپ انتقال نیابد.

- پس از اتمام لوله کشی، پیچ ها و اتصالات مسیرهای ورودی و خروجی پمپ بایستی به اندازه ای شل گردد تا هیچ گونه تنشی از سامانه لوله کشی به پمپ اعمال نگردد.

- افزایش بیش از اندازه نیروهای وارده به سامانه لوله کشی سبب نشتی در اتصالات پمپ می گردد، پمپاژ سیال بسیار خطرناک است.

- قطر نامی مکش و رانش پمپ، راهنمای درستی برای انتخاب قطر لوله های مکش و رانش نمی باشد. قطر نامی لوله ها بایستی هم اندازه یا بزرگتر از قطر مکش و رانش پمپ باشد. هرگز از لوله ها و تجهیزات با قطر کوچکتر از دهانه ورودی و خروجی پمپ استفاده نکنید.

- انبساط حرارتی لوله و لرزش های بیش از حد بایستی با به کارگیری تجهیزات مناسب تعدیل شود تا هیچ نیروی اضافی بر پمپ وارد نگردد.

- اتصال لوله ها بایستی با فلنج هایی که دارای آب بند با اندازه و جنس مناسب است صورت گیرد. آب بند فلنج بایستی بین پیچ های فلنج قرار گرفته و مانع حرکت سیال نگردد.

- ناخالصی هایی مثل خطوط جوش، براده ها، ذرات شن که در طی لوله کشی ایجاد می گردند، ممکن است به پمپ آسیب برسانند. برای حفاظت از ورود ناخالصی ها به پمپ از صافی های مناسب استفاده نمایید. بعد از اتصال قسمت های لوله کشی، دوباره آنها بایستی باز شده و کاملاً تمیز شده، رنگ زده شود و نهایتاً دوباره به هم متصل گردند. توصیه می شود که در قسمت مکش پمپ، صافی مناسبی به منظور جلوگیری از ورود ناخالصی ها به پمپ نصب گردد و هر از چند گاهی پس از بهره برداری بایستی آن را تمیز کرد. برای جلوگیری از افت فشار زیاد در صافی که منجر به گرفتگی می شود، بایستی مجموع سطح مقطع سوراخ های صافی مساوی با سه برابر سطح مقطع لوله باشد.

- در مسیر مکش با ارتفاع مثبت، لوله مکش باید با شیب یکنواخت نزولی به طرف پمپ نصب شود تا از حبس هوا جلوگیری شود.

- در نزدیکی پمپ در روی لوله مکش بایستی شیری به صورت مجزا نصب گردد. زمانی که پمپ کار می کند، این شیر بایستی کاملاً باز باشد و هرگز نبایستی به منظور تنظیم جریان به کار گرفته شود.

- در نزدیکی پمپ بر روی لوله رانش بایستی شیر کنترل یا شیر قطع و وصل نصب گردد تا در صورت نیاز جریان و هد پمپ تنظیم شود.

- اتصالات و لوازم جانبی لوله کشی

- بسته به نوع کاربرد، اتصالات جانبی لوله کشی (تخلیه یا دیگر موارد مورد نیاز سامانه لوله کشی) و یا ابزارهای کنترل شرایط کارکرد (گیج های فشار، دماسنج و غیره) در جای مناسب خود قرار می گیرند.

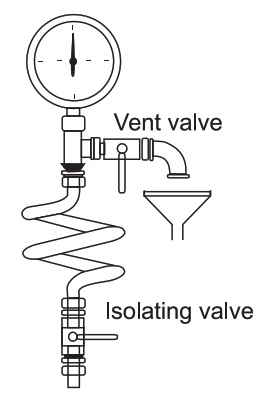

- گیج فشار بایستی در جای مناسب خود بر روی پمپ و یا سامانه لوله کشی و توسط لوله ای با قطر 8 میلی متر و به شکل نشان داده شده به منظور کاهش فشار نصب گردد. به منظور ایمنی بیشتر، قبل از گیج بایستی شیر هواگیری و شیر جدا کننده نصب گردد.

- در هر پمپی بایستی درپوش هایی بر روی پمپ جهت تخلیه تعبیه گردد. به منظور تخلیه پمپ می توان آن را به مخزن مناسبی متصل کرد. لوله تخلیه پمپ بایستی دارای شیر مجزا بوده و متناسب با فشار کاری پمپ باشد.

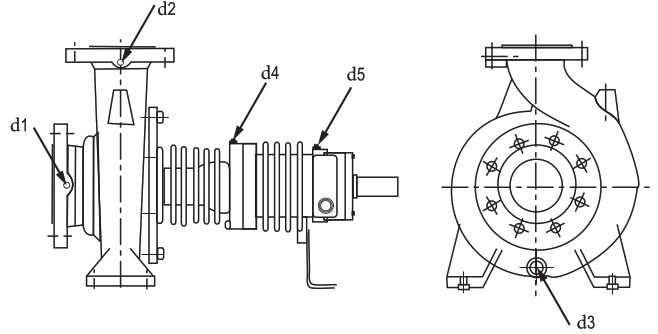

d1: گیج فشار سنج (برای مکش)

d2: گیج فشار سنج (برای رانش)

d3: تخلیه

d4: درپوش هواگیری

d5: گریس خور

- حداقل جریان

اگر امکان به کارگیری پمپ در حالت شیر فلکه بسته (طرف رانش) و یا نزدیک به حالت بسته وجود دارد، بایستی شیری با حداقل جریان (شیر کنارگذر) در فلنج رانش نصب گردد و یا روی لوله رانش، درست بعد از پمپ و قبل از شیر تنظیم جریان بایستی این شیر نصب گردد. حداقل جریان تقریباً بایستی %30 جریان نامی باشد، در مواردی که چنین شیری جهت بهره برداری در حالت شیر فلکه بسته وجود نداشته باشد، در بهره برداری طولانی، تمامی توان موتور به انرژی گرمایی تبدیل شده و توسط سیال مورد پمپاژ جذب می شود که سبب ایجاد آسیب جدی به پمپ می گردد.

- موتورهای الکتریکی مطابق با استاندارد EN60034-1 طراحی می گردند.

- موتورهای الکتریکی و سیستم کنترل مجموعه پمپ بایستی دارای حداقل حفاظت، مطابق با استاندارد EN60529 IP22 باشد، درجه حفاظت موتورهای الکتریکی و سیستم کنترل مجموعه پمپ، بسته به شرایط بهره برداری و محیط زیست بایستی تعیین گردد.

- اتصالات الکتریکی بایستی توسط برق کار ماهر انجام شود. به هنگام نصب قوانین ملی و دستورالعمل سازنده موتور بایستی در نظر گرفته شود.

- کلیه دستورالعمل های ایمنی را رعایت نمایید.

- قبل از انجام هر کاری کلیه اتصالات برقی را قطع نمایید.

- کابل ها بایستی به طریقی سیم کشی شود که هیچ گونه تماسی با لوله ها، پمپ و بدنه موتور نداشته باشد.

- ولتاژ، فاز و فرکانس روی پلاک موتور را با شبکه مقایسه نمایید.

- اضافه بار موتور الکتریکی بایستی توسط سوئیچ قطع جریان یا فیوز حفاظت شود.

- سوئیچ قطع جریان و یا فیوز بایستی بر اساس حداکثر جریان درج شده بر روی پلاک موتور انتخاب گردد.

- بسته به سفارش مشتری می توان از ptc (کنترل حرارتی) روی موتور استفاده نمود. برای به کارگیری ptc بایستی آن را از طریق ترمینال های مشابه به جعبه ترمینال متصل کرد. ptc بایستی به مکانیزم حرارتی رفت و برگشتی متصل گردد.

- اتصال به جریان برق بایستی مطابق با قوانین محلی باشد و از اتصال موتور به زمین اطمینان حاصل نمایید.

- دیاگرام نصب را می توانید در جعبه ترمینال موتور یا در دفترچه راهنما پیدا کنید.

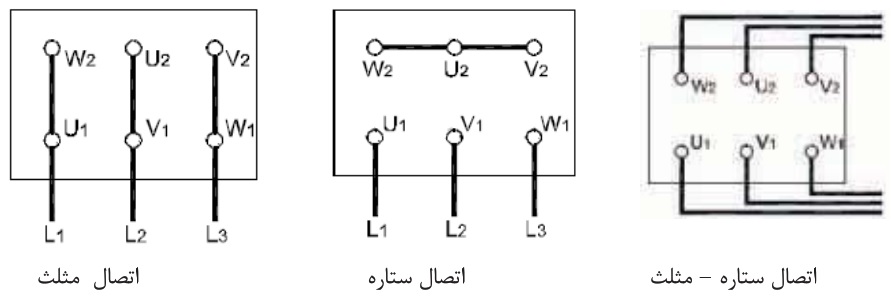

- اتصال به شبکه، به توان نامی موتور، توان شبکه و نوع اتصال بستگی دارد.

| توان موتور PN > 4kW | توان موتور PN ≤ 4kW | نوع سوئیچ |

| توان شبکه 400-3 ولت | توان شبکه 400-3 ولت | - |

| اتصال مثلث | اتصال ستاره | مستقیم |

| حذف اتصال پل | غیر ممکن | استارت Y/∆ |

توجه: برای موتور سه فاز با اتصال ستاره - مثلث بایستی از تغییر سریع نقاط بین ستاره و مثلث از یکی به دیگری اطمینان حاصل کنید. زمان طولانی تغییر نقاط سبب آسیب رسیدن به پمپ می گردد.

| زمان قرارگیری - Y | توان موتور |

| 3 ثانیه > | 30 کیلووات ≥ |

| 5 ثانیه > | 30 کیلووات < |

- بازرسی نهایی

بعد از تکمیل تمامی موارد فوق، هم ترازی کوپلینگ را کنترل نمایید. در صورت وجود خطا آن را اصلاح نمایید. روتور پمپ را چند بار با دست بچرخانید اطمینان حاصل نمایید که روتور به آسانی می گردد. محافظ کوپلینگ را در جای خود محکم نمایید، سپس مجموعه را به راه بیندازید تا گرم شده و شرایط کارکرد عادی حاصل شود. سپس آن را خاموش کرده و تراز نهایی را با شیم گذاری در طرف موتور به پایان برسانید. تراز کردن نهایی بایستی در دمای کارکرد صورت پذیرد.

قبل از قرار دادن محافظ کوپلینگ، پمپ را راه اندازی ننمایید. این کار برای امنیت و ایمنی شغلی ضروری می باشد.

راه اندازی / توقف پمپ روغن داغ

- آماده سازی

- کنترل روان کاری: یاتاقان ها مجموعه بسته ای هستند که با گریس روان کاری شده و به مدت حدود یک سال بدون نیاز به تعویض کار می کنند. قبل از راه اندازی اولیه پمپ بایستی مشخص گردد که حین حمل و نقل و نصب هیچ گرد و غباری به داخل یاتاقان نفوذ نکرده است. در غیر این صورت یاتاقان بایستی قبل از راه اندازی تمیز شده و باگریس تمیز، روان کاری گردد.

- هواگیری: اطمینان حاصل نمایید که پمپ و مسیر مکش کاملاً از مایع مورد پمپاژ پر شده است. در صورت وجود شیر در مسیر مکش، حتماً آن را باز نمایید. سپس با باز کردن شیر قطع و وصل طرف رانش، محفظه حلزونی را هواگیری نمایید. با استفاده از درپوش هواگیری 230، سرپوش محفظه و محفظه آب بندی را هواگیری نمایید. با چند بار چرخاندن محور مطمئن شوید که محفظه آب بندی کاملاً هواگیری شده و از مایع مورد پمپاژ پر شده است، سپس درپوش هواگیری را ببندید. (زمانی که پمپ کار می کند یا گرم بوده و تحت فشار قرار دارد هرگز درپوش هواگیری را باز نکنید. بسته به دمای سیال مورد پمپاژ، خطر سوختگی وجود دارد.) (توجه: اطمینان حاصل نمایید که پمپ هرگز خشک کار نمی کند.)

- بررسی جهت چرخش: پمپ های روغن داغ معمولاً به صورت ساعتگرد کار می کنند. (زمانی که از سمت کوپلینگ به پمپ ها نگاه کنید) جهت چرخش پمپ، معمولاً توسط فلشی بر روی پمپ نشان داده می شود. این موضوع را با یک بار روشن و خاموش کردن سریع پمپ امتحان کنید.

- راه اندازی پمپ

- بررسی نمایید که شیر قطع و وصل مسیر مکش کاملاً باز و شیر قطع و وصل مسیر رانش بسته باشد.

- با روشن کردن سوییچ برق، موتور را به راه بیندازید.

- صبر کنید تا موتور به دور نهایی خود برسد. (در راه اندازی به حالت ستاره - مثلث، صبر کنید تا به حالت مثلث بیفتد.)

- شیر رانش را به آرامی باز کنید.

- زمانی که شیر کاملاً باز است فشار مانومتر را با فشار نقطه کاری تطابق دهید. اگر فشار روی گیج فشار کمتر از فشار نقطه کاری باشد، با بستن جزئی شیر، مقدار آن را به فشار نقطه کاری برسانید. اگر فشار گیج بیشتر باشد، نحوه نصب و هد پمپ را بررسی نمایید.

- مراقب سوختگی در اثر تماس با پمپ باشید. از پمپ در دماها و فشارهای بالاتر از مقادیر تغیین شده بهره برداری ننمایید.

توجه: در صورتی که یکی از موارد زیر برای پمپ در حال کار با دور مجاز رخ دهد، پمپ بایستی خاموش شود:

- عدم آبدهی پمپ

- آبدهی پمپ کافی نیست.

- جریان رفته رفته کاهش می یابد.

- فشار خروجی پمپ کافی نیست.

- موتور بار زیادی تحمل می کند.

- لرزش و ارتعاش پمپ

- سر و صدای زیاد پمپ

- درجه حرارت یاتاقان زیاد است.

- متوقف کردن پمپ

- به آرامی شیر قطع و وصل مسیر رانش را ببندید.

- اگر از تجهیزات حفاظت از ضربه قوچ در مسیر رانش استفاده نمایید یا میزان قوچ قابل توجه نباشد، می توانید بدون بستن شیر قطع و وصل مسیر رانش، پمپ را متوقف نمایید.

- موتور را خاموش نمایید، اطمینان حاصل نمایید که مجموعه پمپ به آرامی از حرکت باز می ایستد.

- اگر مجموعه پمپ به مدت زیادی بدون استفاده مانده، شیر قطع و وصل مسیر مکش را ببندید.

- هنگام کار پمپ موارد زیر را رعایت نمایید.

- پمپ همواره بایستی به آرامی و بدون هیچ لرزشی کار کند.

- هرگز پمپ را به مدت طولانی با شیر فلکه بسته سمت رانش (جریان صفر) بهره برداری نکنید.

- دمای یاتاقان می تواند تا 50 درجه سانتی گراد بالاتر از دمای محیط باشد بدون آنکه صدمه ای به یاتاقان وارد شود، اما نباید از 90 درجه سانتی گراد تجاوز کند. دما روی سطح خارجی محفظه یاتاقان اندازه گیری می شود.

- پمپ های روغن داغ دارای آب بند مکانیکی می باشند.

- اجزاء کوپلینگ بایستی مرتباً کنترل شود تا در صورت وجود سایش تعویض گردد.

- گاهی جریان موتور را کنترل نمایید اگر آمپراژ موتور بالاتر از حد مجاز باشد، آن را خاموش کنید.

- پارازیت و یا اصطکاک در پمپ ممکن است سبب افزایش آمپراژ گردد کنترل های مکانیکی و الکتریکی لازم را انجام دهید.

- پمپ های یدکی بایستی حداقل یکبار در هفته به مدت کوتاهی کار نمایند تا از آمادگی آنها برای بهر برداری اطمینان حاصل شود.

روانکاری پمپ روغن داغ

بلبرینگ پمپ های روغن داغ با گریس روان کاری می شود. جدول زیر نوع بلبرینگ ها و اندازه آنها را مشخص کرده است.

| تعداد | نوع بلبرینگ | قطر انتهای شفت (میلیمتر) |

| 2 | 6306 C3 | 24 |

| 2 | 6308 C3 | 32 |

دوره زمانی گریس کاری

بعد از 1500 تا 2000 ساعت کارکرد، بلبرینگ ها بایستی دوباره گریس کاری شوند و در صورتی که مدت زمان کارکرد بلبرینگ ها به علت روشن و خاموش شدن های مکرر بیشتر از یکسال به طول انجامد، بهتر است تقریبا هر 12 تا 15 ماه یکبار آنها را گریس کاری نمایید. گریس کاری در دوره های زمانی کوتاه تر منجر به افزایش حرارت بلبرینگ ها و در نتیجه باعث کاهش عمر آنها می گردد.

توجه: دمای بلبرینگ می تواند تا 50 درجه سانتی گراد بالاتر از دمای محیط باشد ولی نباید از 90 درجه سانتی گراد تجاوز نماید.

دمونتاژ، تعمیر و مونتاژ پمپ سیرکوله روغن

توجه: قبل از کار بر روی مجموعه پمپ، آن را از شبکه برق قطع نموده و از عدم روشن شدن ناگهانی آن اطمینان حاصل نمایید.

پیش از تخلیه، پمپ باید تا دمای محیط خنک شده و از حالت تحت فشار خارج شود.

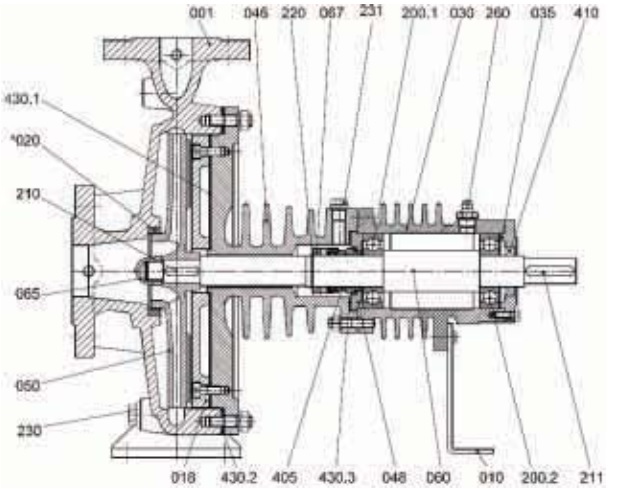

- دمونتاژ

- کلیه شیرهای مسیر مکش و رانش را ببندید و توسط درپوش تخلیه 230 پمپ را تخلیه نمایید.

- محافظ کوپلینگ را بردارید.

- فلنج های مکش و رانش و کلیه تجهیزات جانبی را جدا نموده، پمپ را از سامانه لوله کشی جدا کنید. چنانچه برای کوپلینگ از قطعه واسطه استفاده کنید، می توان بدون جابجا کردن الکتروموتور مدل دمونتاژ را انجام داد. در این حالت شفت پمپ بدون باز کردن محفظه حلزونی می تواند بیرون کشیده شود. (به همراه محفظه یاتاقان و سرپوش محفظه)

- پمپ را از موتور و شاسی جدا نمایید. در صورتی که از کوپلینگ با قطعه واسطه استفاده نمایید نیازی به دمونتاژ موتور ندارید.

- پیچ های متصل کننده سرپوش محفظه 046 به محفظه حلزونی 001 را باز کرده و محفظه حلزونی را درآورید.

- مهره سر محور 065 را باز کرده و پروانه 050 و خار پروانه 210 را درآورید.

- صفحه سایشی 018 را از سرپوش محفظه 046 جدا کنید و واشر کاغذی صفحه سایشی 430.1 را بردارید.

- به ترتیب رینگ نگهدارنده 220، بوش فاصله 067 و قسمت متحرک آب بند مکانیکی 405 را درآورید.

- محفظه آب بندی 048 به همراه قسمت ثابت آب بند مکانیکی را درآورید.

- درپوش یاتاقان 035 را از محفظه یاتاقان 030 جدا نمایید.

- محور پمپ 060 را به همراه بلبرینگ های 200 از محفظه یاتاقان 030 خارج نمایید.

- بلبرینگ های 200 را از محور 060 توسط ابزار مناسب بیرون بکشید.

- آب بندی محور

- مونتاژ پمپ، عکس روتوش دمونتاژ می باشد.

- نشیمن ها و پیچ های اتصال دهنده را با گرافیت، سیلیکون یا مواد لغزنده مشابه قبل از مونتاژ روان کاری نمایید.

- هرگز از واشر کاغذی کهنه استفاده ننمایید.

- مطمئن شوید که اندازه واشر جدید و قبلی یکسان است.

- با استفاده از حرارت یا پرس، بلبرینگ ها (220.0,200.1) را در جای خود روی محور 060 جا گذاری نمایید. این مجموعه (محور و بلبرینگ ها) را از سمت کوپلینگ وارد محفظه یاتاقان 030 نمایید.

- در پوش یاتاقان 035 را از طرف کوپلینگ برروی محفظه یاتاقان 030 ببندید.

- قسمت ثابت آب بند مکانیکی را داخل محفظه آب بندی 048 محکم نمایید.

- به ترتیب، قسمت متحرک آب بند مکانیکی را بر روی محور پمپ 060 سوار نمایید و بوش فاصله را (067) جا بیندازید و رینگ نگهدارنده 220 را در جای خود بیندازید.

- سرپوش محفظه 046 را به محفظه یاتاقان 030 ببندید. هرگز بین این دو قطعه واشر کاغذی 430.3 را فراموش نکنید.

- واشر کاغذی صفحه سایشی 430.1 و سرپوش محفظه 046 را جاگذاری کنید و سپس صفح سایشی 018 را به سرپوش محفظه 046 متصل نمایید.

- خار پروانه 210 را در جای خود بیندازید. پروانه 050 را روی شفت پمپ 060 سوار کنید و مهره سر محور 065 قرار دهید.

- محفظه حلزونی 001 را به سرپوش محفظه 046 ببندید.

- پمپ را روی شاسی سوار نمایید و با موتور کوپل کنید. لوله های مکش و رانش را به همراه تجهیزات جانبی نصب کنید. مجموعه پمپ را به منظور بهره برداری آماده سازی نمایید.

- آب بندی محور

پمپ های روغن داغ دارای آب بند مکانیکی هستند.

دستورالعمل سازندگان آب بند مکانیکی را به کار گرفته و پمپ را در حالت خشک به کار نیاندازید.

| قطر انتهای شفت (میلیمتر) | نوع آببند مکانیکی |

| 24 | SEAL TEK 530/115-30R |

| 32 | SEAL TEK 530/115-40R |

قطعات یدکی پمپ سیرکوله روغن

شرکت پمپیران قطعات یدکی پمپ های روغن داغ را به مدت 2 سال گارانتی می نماید.

از آنجایی که هنگام دمونتاژ، جهت تعمیر پمپ ممکن است قطعات نیاز به تعویض داشته باشند، بسته به تعداد پمپ های مشابه به کار گرفته شده قطعات یدکی برای 2 سال کارکرد توصیه می شوند.

| تعداد پمپ های بکار گرفته شده | نام قطعه | شماره قطعه | |||||||

| 10 | 8-9 | 6-7 | 5 | 5 | 4 | 3 | 2 | ||

| %30 | 3 | 2 | 2 | 2 | 2 | 1 | 1 | شفت پمپ (به همراه خارها) | 60 |

| %30 | 3 | 2 | 2 | 2 | 1 | 1 | 1 | پروانه | 50 |

| %50 | 6 | 4 | 4 | 4 | 2 | 2 | 2 | رینگ سایشی | 20-21 |

| %50 | 8 | 6 | 6 | 4 | 4 | 2 | 2 | بلبرینگ | 200 |

| 2 | 1 | - | - | - | - | - | - | محفظه یاتاقان | 30 |

| %150 | 12 | 9 | 9 | 8 | 8 | 6 | 4 | واشر کاغذی | 430 |

| %90 | 7 | 6 | 6 | 5 | 4 | 3 | 2 | آب بند مکانیکی | 405 |

عیب یابی و روش رفع آن

در این بخش عیوبی که در اثر بهره برداری از پمپ ممکن است رخ دهد، مشاهده می نمایید و روش های رفع این عیوب

| موارد عیب | شماره ردیف مربوط به رفع عیب |

| پمپ بعد از راه اندازی هیچ گونه آبدهی ندارد. | 13-11-10-7-5-1 |

| جریان رفته رفته کاهش یافته و یا هیچ آبدهی وجود ندارد. | 14-8-3-2 |

| موتور بار زیادی تحمل می کند. | 27-26-18-17-12-9 |

| درجه حرارت بلبرینگ ها زیاد است. | 23-21—20-19-18 |

| لرزش و ارتعاش پمپ | 24-22-18-16-15 |

| سر و صدای بیش از حد پمپ | 25-6-4 |

| ردیف | عیوب | روش رفع عیب |

| 1 | پمپ و لوله ها حاوی هوا می باشد. | پمپ و لوله ها را پر از سیال مورد پمپاژ نموده و دوباره هواگیری نمایید. |

| 2 | ورود هوا به آب بند، لوله مکش و دهانه ورودی پمپ. پمپ به همراه مایع هوا می کشد. | اتصالات مسیر لوله های مکش را از لحاظ آب بندی کنترل کنید. عمق لوله مکش و سوپاپ ورودی در مخزن را کنترل نمایید و در صورت نیاز عمق آنها را زیاد کنید. |

| 3 | حبس هوا در لوله مکش | شیب لوله مکش را کنترل کنید تا هیچ گونه امکانی برای حبس هوا در مسیر مکش وجود نداشته باشد. |

| 4 | وجود هوا در سیال پمپاژ شده | لوله مکش به اندازه کافی داخل مخزن سیال وارد نشده و گردابه ایجاد شده است. سطح سیال داخل مخزن مکش را بررسی نموده و عمق لوله مکش یا سوپاپ ورودی به مخزن را افزایش دهید. |

| 5 | پمپ از عمق بیشتری مکش می کند. | اگر در ورودی، گرفتگی نباشد افت اصطکاکی مسیر مکش را بررسی کنید، لوله بلندتر می تواند شرایط را اصلاح نماید. اگر ارتفاع استاتیکی مکش خیلی زیاد است، سطح سیال در مخزن مکش بایستی بالاتر بیاید یا پمپ در ارتفاع کمتری نصب گردد. |

| 6 | پمپ در شرایط کاویتاسیون کار می کند. | NPSHA خیلی کم است. سطح سیال در داخل مخزن مکش و افزایش افت اصطکاکی مسیر را بررسی نمایید. شیر قطع و وصل جریان در مسیر مکش بایستی کاملاً باز باشد در صورت نیاز، پمپ را در ارتفاع کمتری نسبت به مخزن مکش نصب نمایید. |

| 7 | هد پمپ کافی نیست. | هد مورد نیاز بیشتر از هد تعیین شده است. ارتفاع استاتیکی و افت اصطاکی در مسیر رانش را بررسی نمایید. افزایش قطر لوله ها در صورت امکان، راه حل مشکل است. بررسی کنید تا شیرها کاملا ً باز باشند. |

| 8 | هد پمپ بیش از اندازه است. | بررسی کنید که شیرها کاملاً باز باشند. بررسی کنید که هیچ گرفتگی در مسیر لوله کشی وجود نداشته باشد. |

| 9 | بهره برداری از پمپ در هد پایین تر | هد مورد نیاز کمتر از هد تعیین شده است. قطر خارجی پروانه را به مقدار توصیه شده توسط سازنده تراش دهید. |

| 10 | جهت گردش معکوس است. | جهت گردش موتور را با فلش جهت نمای روی پمپ مقایسه نمایید و در صورت عکس بودن، جای دو سیم فاز را در تابلوی برق عوض کنید. |

| 11 | سرعت دورانی خیلی کم است. | ولتاژ و فرکانس تغذیه کننده موتور را کنترل نمایید. |

| 12 | سرعت دورانی خیلی زیاد است. | در صورت امکان دور پمپ را کاهش دهید و یا قطر خارجی پروانه پمپ را به مقدار توصیه شده توسط سازنده، تراش دهید. |

| 13 | مسیر لوله، کانال پروانه یا صافی دچار گرفتگی شده است. | لوله ها، کانال پروانه و صافی را تمیز نمایید. |

| 14 | مسیر لوله، کانال پروانه یا صافی دچار گرفتگی جزئی شده است. | کانال پروانه و صافی را تمیز نمایید. |

| 15 | کانال پروانه دچار گرفتگی جزئی شده است. | کانال پروانه را تمیز نمایید. |

| 16 | پروانه سائیده شده و معیوب گردیده است. | پروانه را تعویض نمایید. |

| 17 | افت اصطکاکی در داخل پمپ زیاد است. | هرگونه مانعی را که موجب ایجاد اشکال در دوران محور پمپ می گردد، بررسی نمایید. |

| 18 | کوپلینگ درست تراز نشده است. | لاستیک های کوپلینگ را بررسی نمایید و کوپلینگ را دوباره تراز کنید. |

| 19 | درپوش یاتاقان خیلی سفت است. | بررسی نمایید و اصلاحات ضروری را روی درپوش انجام دهید. |

| 20 | جریان کمتر از حداقل مورد نیاز است. | جریان را بیشتر کنید. در صورت نیاز از شیر یا مسیر کنارگذر استفاده نمایید. |

| 21 | وجود گریس اضافی روی قطعات | گریس اضافی را پاک کنید. |

| 22 | محور لنگی و انحراف دارد. | محور را بررسی کرده و در صورت نیاز تعویض نمایید. |

| 23 | مقدار گریس ناکافی یا استفاده از گریس کثیف | مقدار گریس را بررسی نمایید. بلبرینگ ها و محفظه یاتاقان را تمیز نمایید و دوباره گریس کاری کنید. |

| 24 | قطعات دوار بالانس نیست. | قطعات دوار را بالانس کنید. |

| 25 | پمپ خارج از محدوده کاری، کار می کند. | نقطه کاری پمپ را کنترل و تنظیم نمایید. |

| 26 | ویسکوزیته سیال مورد پمپاژ بیشتر از حالت عادی می باشد. | از موتور با توان بیشتر استفاده نمایید. |

| 27 | نقص در موتور | موتور را بررسی کنید. ممکن است موتور به دلیل قرار گرفتن در محل نامناسب به خوبی تهویه نشود. |

نقشه برشی پمپ روغن داغ

| 001 | محفظه حلزونی | 200 | بلبرینگ |

| 010 | پایه گونیا | 210 | خار پروانه |

| 018 | صفحه سایشی | 211 | خار کوپلینگ |

| 020 | رینگ سایشی | 220 | رینگ نگهدارنده |

| 030 | محفظه یاتاقان | 230 | درپوش تخلیه |

| 035 | درپوش یاتاقان | 231 | درپوش هواگیری |

| 046 | سرپوش محفظه | 260 | گریس خور |

| 048 | محفظه آب بندی | 405 | آب بند مکانیکی |

| 050 | پروانه | 410 | کاسه نمد |

| 060 | محور | 430.1 | واشر کاغذی صفحه سایشی |

| 065 | مهره سر محور | 430.2 | واشر کاغذی محفظه |

| 067 | بوش فاصله | 430.3 | واشر کاغذی محفظه آب بندی |

محافظ کوپلینگ

ایمنی

کلیه اطلاعات این بخش مربوط به مواقع خطر می باشد.

- علائم ایمنی

- علامت خطر: این علامت نشان دهنده خطر می باشد که عدم اجتناب از آن منجر به مرگ یا آسیب جدی می شود.

- علامت احتیاط: این علامت نشان دهنده احتیاط می باشد که عدم اجتناب از آن ممکن است منجر به مگر یا آسیب جدی شود.

- علامت توجه: این علامت نشان دهنده توجه می باشد که عدم اجتناب از آن می تواند منجر به آسیب دیدن دستگاه و عملکرد آن گردد.

- علامت حفاظت از انفجار: این علامت اطلاعاتی درباره جلوگیری از انفجار در مکان هایی با قابلیت انفجار را نشان می دهد که مطابق با دستورالعمل های EC، (ATEX) 94/9/EC می باشد.

- اخطار عمومی: به همراه کلمات هشدار دهنده، این علامت نشان دهنده خطری است که می تواند منجر به مرگ یا آسیب جدی شود.

- خطرات الکتریکی: به همراه کلمات هشدار دهنده، این علامت خطرات ناشی از جریان برق را نشان می دهد و اطلاعاتی درباره حفاظت در برابر جریان برق را بیان می نماید.

- آسیب به دستگاه: به همراه کلمه توجه، این علامت امکان آسیب به دستگاه و عملکرد آن را هشدار می دهد.

دستورالعمل های ایمنی این بخش بایستی کاملاً رعایت گردد. این بخش بایستی توسط کلیه پرسنل متخصص مسئول و یا اپراتورها و قبل از آماده سازی و نصب تجهیزات مطالعه شده و به کار گرفته شود. کلیه مطالب این مقاله بایستی در اختیار پرسنل متخصص قرار گرفته و به همراه تجهیزات پمپاژ در دسترس بوده و در کنار این تجهیزات، نگهداری شود.

- نحوه استفاده

- مجموعه پمپ بایستی در محدوده بهره برداری بیان شده و در مدارک مورد استفاده قرار گیرد.

- از مجموعه پمپی که دارای شرایط فنی لازم می باشد، استفاده نمایید.

- پمپ بایستی تنها برای سیال مشخص شده در برگه اطلاعات یا مدارک طراحی پمپ به کار گرفته شود.

- میزان حداقل جریانی که در برگه اطلاعات یا مدارک پمپ آمده است را رعایت نمایید. (برای جلوگیری از گرم شدن، آسیب به یاتاقان ها و غیره)

- میزان حداکثر جریانی که در برگه اطلاعات یا مدارک پمپ آمده است را رعایت نمایید. (برای جلوگیری از گرم شدن، کاویتاسیون، آسیب به یاتاقان هاو غیره)

- همواره در مورد نحوه بهره برداری و استفاده از تجهیزات پمپاژ که در برگه اطلاعات یا مدارک پمپ نیامده است با سازنده مشورت نمایید.

- پی آمدها و خطرات احتمالی عدم رعایت دستورالعمل ها

- عدم رعایت دستورالعمل ها، موجب از بین رفتن گارانتی و کلیه حقوق به شکایات مشتری خواهد شد.

- آسیب به اشخاص در اثر پدیده های الکتریکی، حرارتی، مکانیکی، شیمیایی، وقوع انفجار

- نقص قسمت های اساسی محصول

- عدم کارایی تعیین شده

- هشدارهای ایمنی

علاوه بر دستورالعمل های ایمنی و نحوه استفاده از تجهیزات پمپاژ این مطلب، رعایت مقررات ایمنی زیر توصیه می شود.

- مقررات ایمنی، سلامتی، پیشگیری از حوادث

- مقررات حفاظت از انفجار

- استفاده از قوانین و استانداردهای لازم

- دستورالعمل های ایمنی جهت تعمیر و نگهداری، بازرسی و نصب تجهیزات پمپاژ

- تعویض قطعات تنها با رضایت سازنده امکان پذیر است.

- فقط از قطعات یدکی اصلی یا قطعات مورد تایید سازنده استفاده نمایید. در صورت استفاده از دیگر قطعات، شرکت پمپیران هیچ گونه مسئولیتی را در قبال خسارات احتمالی به عهده نمی گیرد.

- حفاظت در برابر انفجار

به هنگام بهره برداری از پمپ در مکان های با قابلیت انفجار بایستی کلیه دستورالعمل های موجود در این بخش برای جلوگیری از وقوع انفجار رعایت گردد.

پمپ و مجموعه پمپ هایی که با علامت ضدجرقه مشخص شده اند و یا در اطلاعات با این مشخصه معرفی شده اند، مجاز به استفاده در مکان های با قابلیت انفجار می باشند.

برای بهره برداری از مجموعه پمپ های ضدجرقه، شرایط ذکر شده در دستورالعمل های ATEX)94/9/EC,EC) بایستی رعایت گردد.

موارد عدم انفجار زمانی قابل تضمین می باشد که پمپ و مجموعه پمپ در محدوده ذکر شده توسط این مطلب به کار گرفته شود. هرگز پمپ و مجموعه پمپ را خارج از محدوده تعیین شده در اطلاعات و پلاک آن به کار نبندید. همواره از روش های بهره برداری غیرمجاز پرهیز نمایید.

در کارکرد عادی پمپ، سطوح محفظه حلزونی، آب بند و یاتاقان ها دارای بالاترین دما می باشند که دمای سطوح پمپ به دمای سیال مورد پمپاژ بستگی دارد.

اگر پمپ گرم شود اپراتور سیستم، مسئول تنظیم کلاس دمایی تعیین شده و دمای سیال (دمای کارکرد) می باشد. جدول زیر کلاس های دمایی و محدوده دمایی سیال مورد پمپاژ را نشان می دهد.

کلاس دمایی، حداکثر درجه حرارت مجاز در سطح پمپ در طی بهره برداری از آن مشخص می نماید، دمای مجاز بهره برداری پمپ در برگه اطلاعات بیان می شود.

در موارد ذیل و در صورتی که دمای محیط بیشتر باشد با هایپر صنعت فامکو نماینده رسمی شرکت پمپیران تماس حاصل نمایید.

| حداکثر دمای مجاز سیال پمپاژ شونده | کلاس دمایی مطابق EN13463-1 |

| محدوده دمایی پمپ | T1 |

| 280 درجه سانتی گراد | T2 |

| 185 درجه سانتی گراد | T3 |

| 120 درجه سانتی گراد | T4 |

| 85 درجه سانتی گراد | T5 |

| فقط بعد از مشورت با کارخانه سازنده | T6 |

کلاس دمایی T5

استفاده از کلاس دمایی T5 زمانی گارانتی می شود که دمای محیط 40 درجه سانتی گراد باشد و مجموعه پمپ به طور صحیح به کار گرفته شود و در ضمن سطح محفظه یاتاقان در تماس مستقیم با هوای بیرون قرار بگیرد.

کلاس دمایی T6

برای کلاس دمایی T6 ابزارهای خاصی جهت اندازه گیری دمای یاتاقان بایستی به کار گرفته شود.

تجهیزات نظارت و کنترل

مجموعه پمپ بایستی در محدوده تعیین شده در اطلاعات و پلاک پمپ مورد بهره برداری قرار گیرد. اگر اپراتور پمپ، عملکرد پمپ در محدوده مجاز را تضمین نکند، بایستی از تجهیزات نظارتی مناسب استفاده شود. این تجهیزات جهت کنترل عملکرد صحیح مجموعه پمپ به کار گرفته می شوند.

برای اطلاعات بیشتر در مورد تجهیزات نظارتی با شرکت فامکو تماس حاصل نمایید.