فروش انواع روانکار ها

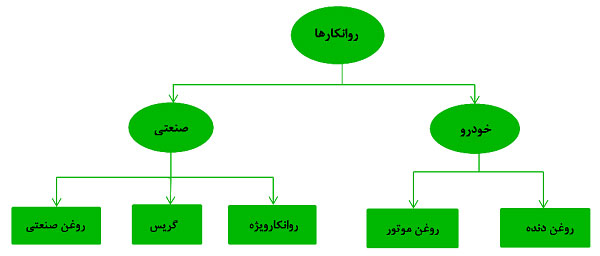

همانطور که مشاهده می کنید روانکارها را در یک نگاه می توان به دو دسته بزرگ روانکارهای خودرو و روانکارهای صنعتی تقسیم کرد. روانکارهای صنعتی نیز به سه دسته عمده روغن ها صنعتی، گریس ها و روانکارهای ویژه دیگر مثل روانکارهای فلز کاری و غیره تقسیم نمود.

روانکار چیست؟

روانکار ماده ای جامد، نیمه جامد، مایع و گاز است که برای کاهش اصطکاک بین دو سطح در بین آنها قرار می گیرد و مهمترین مثال آن روغن های روانکار است.

روانکاری چیست؟

روانکاری یا Tribology به عنوان علم تسهیل حرکت نسبی سطوح در تماس با یکدیگر تعریف شده است. روانکاری یعنی کاهش اصطکاک بین دو سطح با استفاده از یک ماده روانکار.

روانکارها را از نظر نوع حالت نیز می توان طبقه بندی کرد:

- روان کننده های گازی

- روان کننده های مایع

- گریس ها

- روان کننده های جامد

روغن روانکار

روغن های روانساز به طور عمده دارای منشاء نفتی می باشند و عمده ترین روانکار مورد استفاده در صنایع هستند. ویژگی های مورد انتظار از روغن های مناسب برای روانکاری به شرح ذیر هستند:

1. دارای گرانروی مناسب و ضریب اصطکاک بسیار کم باشند.

2. در مقابل حرارت مقاوم باشند و اکسیده نشوند.

3. خاصیت پاک کنندگی مناسب داشته باشند و پس از کار مداوم، تحت تاثیر زیاد تشکیل مواد لجنی و رسوبات در لابه لای قطعات ندهند.

4. دارای شاخص گرانروی بالا باشند.

5. با ایجاد لایه نازکی از روغن بر روی سطوح متحرکی که با یکدیگر در تماس هستند، از ساییدگی و فرسودگی آن ها جلوگیری نمایند.

6. در حین عملیات ایجاد کف ننمایند.

7. زنگ زدگی و خوردگی بر روی قطعات فلزی ایجاد نکنند.

8. با قطعات لاستیکی و پلاستیکی سازگاری داشته باشند.

روانکار ویژه

روانکار ویژه یکی از انواع روانکارهای صنعتی می باشد که عمدتا در صنایع فلزی استفاده می شود. در ساخت روانکار ویژه باید به این نکته توجه داشت که در مواد سازنده این محصول از ترکیبات با کیفت بالا استفاده شود زیرا روانکاری در عملیات فلزکاری نقش بسیار مهمی دارد، همچنین در این روانکارها باید از موادهای پیشگیرنده از خوردگی استفاده شود.

تفاوت بین روغن های معدنی و سینتیک در چیست؟

روغن های پایه معدنی (یا نفتی) از پالایش برش روغنی (Lub cut) در پالایشگاه روغن به دست می آیند و در ساخت قسمت عمده روغن های موتور و صنعتی به کار می روند.ولی روغن های سینتیک محصول فرآیند پتروشیمی هستند و معمولا دارای شاخص گرانروی بالاتری نسبت به روغن های معدنی هستند، همچنین این روغن ها مقاومت اکسیداسیون بالاتری نسبت به روغن های معدنی داشته و به این دلیل زمان کارکرد طولانی تری نسبت به روغن های معدنی دارند.

گرانروی (Viscosity)

مقاومتی که یک روغن نسبت به جاری شدن به علت اصطکاک داخلی مولکول های آن از خودشان نشان می دهد.گرانروی روغن با تغییر دمای روغن ، تغییر می کند و هر چی روغن گرم تر شود گرانروی آن کمتر می گردد. از این رو همواره باید گرانروی روغن همراه با دمایی که گرانروی در آن اندازه گیری شده، قید گردد. گرانروی روغن معمولا در دمای 40 تا 100 درجه سانتیگراد اندازه گیری می شود.

آیا شاخص گرانروی (Viscosity Index) بیانگر کیفیت روغن است؟

شاخص گرانروی (VI) نشانگر میزان تغییرات گرانروی نسبت به تغیرات دما است. هر چه رقم شاخص گرانروی روغنی بزرگ تر باشد، در اثر تغییر دما گرانروی روغن کمتر تغییر می کند و برعکس . با توجه به مطلوب بودن محدودیت تغییرات گرانروی در عموم سیستم ها می توان گفت این مشخصه می تواند بیانگر کیفیت روغن باشد.

نقطه ریزش (Pour Point)

پایین ترین دمایی که روغن در آن دما هنوز می تواند جاری شود.

نقطه اشتعال (Flash Point)

نقطه اشتعال، پایین ترین دمایی است که در آن، روغن به اندازه کافی به بخار تبدیل می شود و با هوا یک مخلوط قابل اشتعال می سازد به طوری که با نزدیک کردن شعله آتش، روغن در یک لحظه مشتعل و سپس خاموش گردد.

چرا به روغن مواد افزودنی اضافه می کنیم؟

چون روغن پایه که از پالایش نفت خام بدست می آید، هنوز ویژگی های لازم برای استفاده در موتور خودروهای مدرن و ماشین آلات صنعتی را به طور کامل دارا نیست. موادی به آن افزوده می شود تا در روغن مقاومت لازم برای شرایط سنگین کار، حرارت و فشار زیاد موتور، بطور بهینه ایجاد شود. مهم ترین موادی که به منظور تامین ویژگی های مناسب روغن پایه افزوده می شوند عبارتند از:

- پاک کننده ها و معلق کننده

- بهبود دهنده شاخص گرانروی

- مواد ضد اکسیداسیون

- مواد ضد خوردگی و ضد زنگ زدگی

- مواد پایین آوردنده نقطه ریزش

- مواد ضد کف

گریس ها

گریس از کلمه لاتین کراسوس به معنی چربی گرفته شده است. طبق تعریف انجمن ملی گریس های روانکار (NLGI)، گریس ها محصولات جامد یا نیمه جامدی هستند که از متفرق شدن یک عامل سفت کننده در یک مایع روان کننده حاصل می شوند و معمولا شامل مواد اضافی دیگری که خواص ویژه ای به گریس ها می بخشند، می باشند. ماده ی سفت کننده نقش حامل روغن را برعهده دارد و روغن را در انجام عمل روانکاری یاری می کند و بنابراین فرق اصلی گریس ها با روغن ها در وجود ماده ی سفت کننده است. مشخصات و کیفیت گریس به نوع و مقدار ماده ی سفت کننده، مواد افزودنی و مشخصات روغن پایه و همچنین فرآیند تولید آن بستگی دارد.

جزء معروف ترین روانکارها هستند که نه مایع و نه جامدند و از یک روغن پایه معدنی یا سنتزی و یک سفت کننده به دست می آیند. در مواردی که روانکاری با روانکارهای مایع مشکل بوده و امکان روانکاری مجدد دارای محدودیت می باشد، این نوع روانکارها کاربد فروانی خواهند داشت.

روانکارهای جامد

این نوع روانکار ها برای کار در شرایط به خصوص مثلا بار زیاد و یا حرارت بالا و مکان هایی مثل راکتورهای هسته ای که در برابر اشعه های رادیو اکتیو قرار دارند استفاده می شوند. مقاوم بودن در حالت خلا، فراریت کم، درجه حرارت های بالا و همچنین در برابر انرژی های ناشی از تابش مواد رادیو اکتیو از مهم ترین خواص یک روانکار است و روانکار های جامد دارای این خصوصیات هستند.

گرافیت، مولیبونیوم دی سولفید، بور نیترید، تنگستن دی سولفیدو برخی مواد آلی جامد مثل فتالو سیانین و تترا فلوئور و اتیلن، میکا، تالک و غیره از انواع روانکارهای جامد هستند که در این بین گرافیت و مولیبونیوم دی سولفید، بیشترین کاربرد را دارند.

وظایف روانکارها

انتقال قدرت هیدرولیک

بیشترین وظایف روانکارهای جدید در محیط های هیدرولیک انجام میشود. وسایل اتوماتیک خودروهای سواری امروزی، بهترین مثال در این زمینه هستند. این دستگاهها بزرگترین مصرفکنندگان سیالات انتقال قدرت هستند. همچنین بیشتر ماشینهای صنعتی امروزی برای انتقال حرکت و نیرو از سیالات هیدرولیک استفاده مینمایند. سیالات استفاده شده در سیستمهای متحرک باید از عهده انجام سه وظیفه انتقال قدرت با کمترین تلفات، روانکاری قسمتهای متحرک و جلوگیری از خوردگی قسمت های فلزی برآیند.

جلوگیری از ضربات و تنش

معروف ترین انتقال دهندههای انرژی مکانیکی به انرژی هیدرولیک سیال کمک فنر خودروهاست. در حرکتهای نوسانی، لرزشهای بدنه خودرو باعث میشود یک پیستون در یک سیلندر بسته و غوطه ور در روغن (سیال) به طرف بالا و پایین به حرکت درآید. سیال با فشار توسط سوراخ بالای پیستون از یک طرف سیلندر به طرف دیگر حرکت میکند. در این حالت انرژی مکانیکی ایجاد شده توسط بدنه خودرو با کم شدن اصطکاک لایههای سیال که ناشی از سوراخ پیستون است، کاهش مییابد. برای تاثیر و کارایی بیشتر، سیال باید گرانروی مناسب نسبت به طراحی سیستم داشته باشد. همچنین گرانروی سیال نباید با درجه حرارت تغییر زیادی داشته باشد؛ یعنی شاخص گرانروی بالا داشته باشد.

تحقیقات نشان میدهند که یکی دیگر از قسمتهایی که در آن کاهش شوک انجام میگیرد، دندههای با بار بالا هستند. روانکار در این سیستمها بین دندههای جعبه دنده (گیربکس) گیر میکند (به دام میافتد) و باید از فاصلههای مابین دندانههای جعبه دنده خلاصی یابد و بدین ترتیب جلوی ضربه و شوک در دندهها گرفته میشود. هنگامی که جعبه دندهها روانکاری شده باشند، در مقایسه با جعبه دندههای روانکاری نشده آرامتر و بیصداتر کار خواهند کرد.

دومین ساز و کار (مکانیزم) که نقش کم کردن تنش را در روانکارها بازی میکند، تغییرات گرانروی با فشار است.

جابجایی مواد آلوده کننده

روغن ها، عمل جابهجایی مواد آلودهکننده را در اکثر سیستمها به خوبی انجام میدهند.این امر یک وظیفه کاملا جدی در موتورهای احتراق داخلی جدید است. مواد افزودنی معلقکننده و پاککننده برای معلق نگهداشتن مواد جامد قابل رسوب به کار گرفته میشوند و سپس آنها را از داخل موتور به داخل صافیها (فیلترهای) طراحی شده بر سر راه قطعات بزرگ و قطعاتی که امکان سایش در آن وجود دارد به حرکت در میآورند. عمل تمیز نمودن و به حرکت در آوردن مواد آلودهکننده جامد از بین سطوح یاتاقان ها توسط روانکارها، مهم ترین عمل در صنایع ماشینکاری است. این عمل روانکار از سایش و ته نشین شدن رسوبات در بین قطعات جلوگیری کرده و مواد جامد را به همراه خود برده و از محیط عملیات دور مینماید. اگر مواد آلوده حاصل از خوردگی بتوانند توسط روغن جذب شوند، اجازه نمی دهند سطوح فلز با فلز تماس حاصل نمایند. روغن تحت فشار میتواند آلودگی را به صافیهای جذب سطحی و سانتریفیوژهای جداکننده مواد جامد حمل نماید. گریس ها این وظیفه را فقط موقعی انجام میدهند که گریس تحت فشار به سیستم تزریق شود.

آب بندی

گریس ها، اکثر وظایف روانکاری به جز انتقال حرارت و دورکردن ذرات از محیط را به خوبی انجام میدهند. وظیفه ویژه گریس ها آببندی قسمتهای متحرک است. گریس ها معمولا در جایی بهکارگرفته میشوند که مشکل روانکاری وجود داشته باشد؛ یا قرارگرفتن سیستم به گونهای باشد که روانکار نسبتا جامد مورد نیاز است. در این نوع روانکاری خود به خود وظیفه آببندی هم مهم خواهد شد. گریس ها همچنین از ورود آلودگیهای خارجی به داخل یاتاقانها جلوگیری به عمل میآورند. وظیفه آببندی برای فواصل بسیار باریک مانند آببندی سیلندر و پیستون با کمک رینگهای روغن در موتورهای احتراق داخلی و کمپرسورهای رفت و برگشتی و همچنین آب بندی بعضی از قسمتهای توربین توسط روغنها انجام میپذیرد.

گریس ها در خیلی از مواقع به جای سیالات روانکار انجام وظیفه میکنند، اما برای وظایفی مانند شستشو، کنترل دما و حمل مواد آلودهکننده مناسب نیستند اما گریس ها مانند روغنها به خوبی قطعات را در مقابل خوردگی محافظت مینمایند.

در نهایت بعضی از روغنها غیر از وظایفی که در این مباحث ذکر گردید، استفادههای دیگری نیز دارند. مثلاً در تولید لاستیک به عنوان تولیدکننده دوده، در ترکیبات ساخت سم کشاورزی، جوهر، لوازم آرایشی و بهداشتی، پلاستیک، رنگ و به عنوان روغنهای فرآیند مورد استفاده قرار میگیرند.