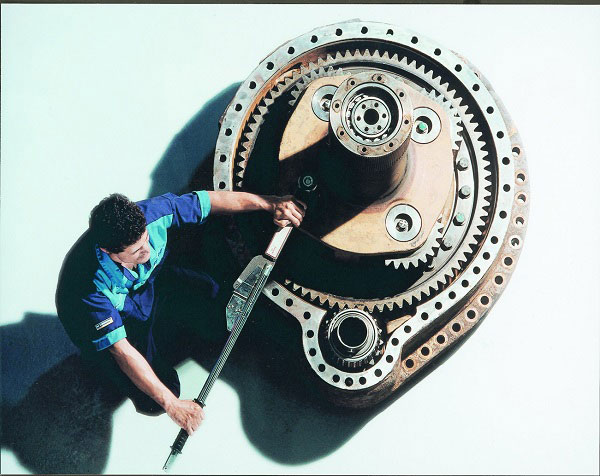

تعمیر گیربکس صنعتی

در راستای افزایش میزان رضایتمندی مشتریان، هایپر صنعت فامکو اقدام به راه اندازی واحد تعمیرات گیربکس کرده است و آماده ارائه خدمات در زمینه تعمیر انواع گیربکس به شرح زیر به مشتریان گرامی می باشد:

- تعمیر گیربکس خورشیدی

- تعمیر گیربکس هلیکال یا شافت مستقیم

- تعمیر گیربکس حلزونی

- تعمیر گیربکس آویز یا شافت موازی

- تعمیر گیربکس کرانویل یا شافت بغل

- تعمیر گیربکس سایکلو

- تعمیر گیربکس دور متغیر

- تعمیر و اورهال گیربکس صنعتی

و همچنین تعمیر انواع برندهای مطرح گیربکس:

- تعمیر گیربکس Bonfiglioli

- تعمیر گیربکس SEW

- تعمیر گیربکس Motovario

- تعمیر گیربکس Yilmaz

- تعمیر گیربکس Transtecno

- تعمیر گیربکس رهنما

- تعمیر گیربکس SITI

- تعمیر گیربکس سهند

- تعمیر گیربکس بهین

- تعمیر گیربکس Brevini

- تعمیر گیربکس Reggiana

- تعمیر گیربکس Sumitomo

- تعمیر ایران گیربکس

- تعمیر گیربکس رضایت

- تعمیر گیربکس Flender

- تعمیر گیربکس شاکرین

- تعمیر گیربکس شریف

- تعمیر گیربکس IMAK

- تعمیر گیربکس Hydromec

- تعمیر گیربکس ZET

- تعمیر گیربکس Bauer

- تعمیر گیربکس Rossi

- تعمیر گیربکس Lenze

- تعمیر گیربکس Nord

- تعمیر گیربکس Tramec

- تعمیر گیربکس Oztekfen

- تعمیر گیربکس Motive

- تعمیر گیربکس PGR

- تعمیر گیربکس Varvel

- تعمیر گیربکس STM

- تعمیر گیربکس TWT

امروزه گیربکس ها و الکتروموتور ها عضو جدا نشدنی از صنایع می باشند. خرابی این قطعات نه تنها باعث تحمیل بار هزینه تعمیر و یا تعویض قطعه می شود؛ بلکه با متوقف شدن قسمتی از چرخه تولید باعث نابسامانی و همچنین ضرر و زیان به صنایع می گردد. از این رو تعمیر و نگهداری گیربکس ها دارای اهمیت زیادی است.

گیربکس ها تجهیزات ضروری و حیاطی در تمامی صنایع و خطوط تولید می باشند که در همه نقاط از آنها استفاده می شود. از گیربکس برای تولید گشتاور و توزیع قدرت برای بهره وری هرچه بیشتر تولید در هر کجا که لازم باشد استفاده می شود. در کنار اینکه استفاده از گیربکس در همه جا امکان دارد، نمی توان از نیاز به تعمیر نگه داری آنها چشم پوشی کرد. چشم پوشی کردن از دوره تعمیر نگهداری روتین هر موتور گیربکس صنعتی می تواند یک فاجعه را در خط تولید به وجود بیاورد. به منظور تحت کنترل بودن تمام مسیر تولید، مطمئن باشید که وقت کافی را برای تعمیرات و نگهداری موتور گیربکس ها در نظر گرفته اید تا طول عمر تجهیزاتتان افزایش یابد.

به منظور جلوگیری از نیاز به تعمیرهای پر هزینه و متوقف شدن خط تولید، اولین و مهمترین کار در تعمیرات و نگهداری گیربکس این است که مشکلات را قبل از اینکه به وجود بیایند رفع عیب کنیم. روغن گیربکس می تواند شاخص کلیدی برای سالم بودن گیربکس و افزایش طول عمر مفید گیربکس باشد. بنابراین به این نکات توجه کنید:

روغن گیربکس صنعتی می بایست به طور منظم با توجه به نیاز تجهیز تعویض گردد. همانند روغن موتور خودرو، روغن، دنده های گیربکس را روانکاری کرده و از ساعیده شدن آنها روی یکدیگر جلوگیری می کند.

در پروسه تعویض روغن، یک نمونه از روغن قدیمی را به آزمایشگاه ارسال می کنند تا با آنالیز کردن آن به نکات اساسی از وضعیت گیربکس برسند. حتی بدون این تجزیه و تحلیل، میتوان از گرمای بیش از حد سطوح گیربکس و ارتعاشات و سر و صداهای غیر معمول تشخیص داد که گیربکس در چه وضعیتی می باشد تا هر چه سریعتر برای تعمیرات و نگهداری آن اقدام کرد.

با یک بازرسی و چک کردن ساده چندین سال به طول عمر مفید گیربکس اضافه می شود و هزینه های تعمیرات و نگهداری را کاهش می دهد، که باعث افزایش راندمان و بهره وری در صنایع شما می شود.

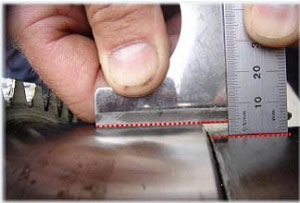

زمانی که شما با کارشناسان و متخصیصن فامکو برای تعمیرات گیربکس تماس می گیرید، اولین گام برای تعمیرات، شناسایی ایرادات و عیوب گیربکس می باشد. با استفاده از شناسایی از طریق شنیدن صدای کارکرد گیربکس و شناسایی کردن از طریق لمس کردن سطوح گیربکس همانطور که در بالا به آن اشاره کردیم، شاید مشکل تنها با یک تماس تلفنی توسط مهندس تاسیسات قابل حل شدن باشد. در غیر این صورت با ارسال نفر فنی و کارشناس مربوطه به محل و استفاده از تجهیزات مخصوص عیوب گیربکس شناسایی می شود.

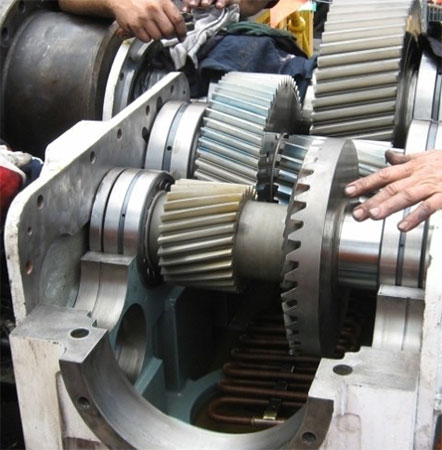

برای اینکه کارشناس فنی دید عمیق تری داشته باشد، می تواند با یک بور اسکوپ کوچکترین فضاهای بین دنده های گیربکس را مشاهده کند تا با یافتن نشانه هایی از قبیل خستگی یاتاقان ها و بلبرینگ ها یا ترک خوردن و همچنین ترک خوردگی های روی دنده های گیربکس آگاهی پیدا کند.

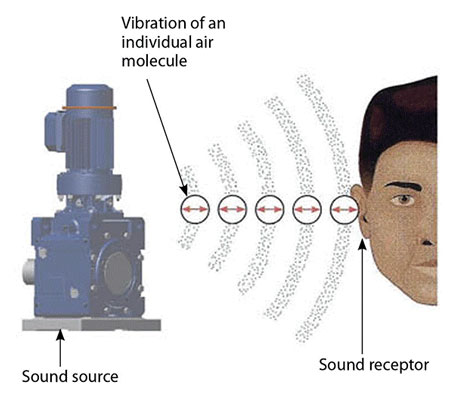

ابزار دیگری نیز وجود دارد تا با استفاده از سنسورهای خاص حساس به ارتعاشات فرکانس های تولید شده توسط جعبه دنده را حس کرده و با تجزیه تحلیل فرکانسی آسیب های وارده به گیربکس را شناسایی کرده و آن را به اطلاع کارشناس برساند. هر جزء از گیربکس و چرخدنده های آن بسته به اندازه و شکل آن، یک فرکانس کاملا مشخص ایجاد می کند. جهش های ناگهانی در این فرکانس ها می تواند یک دید وسیعی از اتفاقاتی که در داخل گیربکس رخ می دهد را به کارشناس برای تشخیص عیوب گیربکس بدهد.

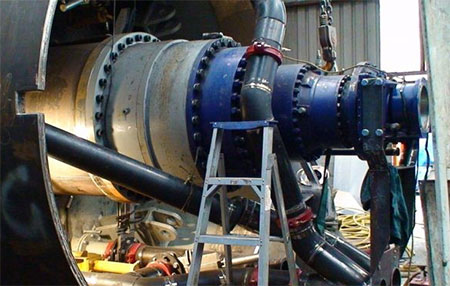

پس از شناسایی خرابی گیربکس، هزینه تعمیر گیربکس صنعتی و خرابی گیربکس و اینکه در محل تعمیر شود یا اینکه به طور کلی جا به جا شود باید تخمین زده شود و به اطلاع مشتری رسانده شود. در مواردی که گیربکس باید به طور کلی جا به جا شود، گیربکس باید به کارگاه تخصصی تعمیرات گیربکس فامکو واقع در کیلومتر 21 جاده مخصوص تهران کرج، رو به روی پالایشگاه نفت پارس ارسال شود تا متخصصین ما با بازدید از گیربکس عیوب جعبه دنده را شناسایی کرده و به اطلاع مشتری برسانند. شرکت فامکو در تمامی تیپ های گیربکس های صنعتی، اعم از گیربکس هلیکال یا گیربکس شافت مستقیم، گیربکس خورشیدی، گیربکس هلیکال بول یا گیربکس کرانویل، گیربکس حلزونی، گیربکس شافت موازی، گیربکس صنعتی یا روسی در تمامی برنده ها آماده سرویس دهی و تعمیرات می باشد.

انواع نویز انتقال در گیربکس

- نویز ممتد یا کشنده: می تواند به دلیل ضربه درگیری یا تماس یاتاقانی باشد.

- نویز خیلی تند (تلق تلق کردن): می تواند به دلیل شل بودن قطعات گیربکس باشد.

- نویز درگیری: ناشی از درگیری میان دنده ها است.

- نویز یاتاقان ها: به علت مشکلات ناشی از یاتاقان ها می باشد.

تست پارکینسون در گیربکس

برای تست چرخدنده هایی که در حال تولید است و مراحل تولید آن به طور کامل سپری نشده است، استفاده می شود. به این صورت که چرخدنده تولید شده را با چرخدنده مستر درگیر کرده، میزان نویز و ارتعاش تولید شده توسط هر چرخدنده ثبت می شود.

نویز سنجی پس از تولید گیربکس

این عملیات در دو مرحله انجام می شود:

- گیربکس بدون بار و و در دماهای کاری مختلف تست می شود. این تست در انواع گیربکس دقیق که برای کنترل و اندازه گیری به کار می روند استفاده می شود.

- گیربکس تحت بار و ترمز و در دماهای کاری مختلف تست می شود. این تست در گیربکس هایی که کاربری خودرویی یا صنعتی دارند کاربرد دارد.

تست خستگی چرخدنده های گیربکس

این امکان وجود دارد که چرخدنده ها بهتر از آنچه در فرمول های طراحی برایشان منظور شده است عمل کنند یا اینکه در زمان بارگذاری در محدوده طراحی خود با شکست مواجه شوند. این تست معمولا در دو حالت تکی یا در حالت درگیری با چرخدنده مقابل، قابل انجام می باشد، که شامل 3 تست خستگی خمشی، مقاومت در برابر ضربه و تست بررسی کندگی و تست سایش (خراش) می باشد.

تست دوام گیربکس

از نظر چیدمان تست دوام، این تست را می توان به دو گروه تقسیم کرد:

- تست کنترلی (لوپ باز و بسته): در لوپ باز سرعت و شتاب فقط در خروجی و در لوپ بسته سرعت و شتاب هم در خروجی و هم در ورودی گیربکس صنعتی، مورد سنجش و آزمایش گرفته و توسط سیستم کنترلی و نرم افزاری تجزیه و تحلیل می شود.

- چیدمان اجزای مکانیکی (تک گیربکسه، جفت گیربکسه): در تک گیربکس، یک الکتروموتور تک فاز یا سه فاز در قسمت ورودی و یک ژنراتور در قسمت خروجی گیربکس جهت اعمال بار، قرار داده می شود. در جفت گیربکس، دو گیربکس را با هم کوپل کرده و به ترتیب قبل عمل می کنیم.

همچنین روش های مختلفی برای اعمال بار در تست دوام گیربکس وجود دارد که به سه مورد از آن اشاره می کنیم:

- روش مکانیکی: برای اعمال بار، از یک بازو که وزنه هایی به یک سر آن آویزان است استفاده می شود.

- روش سیال: برای اعمال بار از پمپ و مقاومت سیال استفاده می شود.

- روش الکتریکی: برای اعمال بار از مقاومت، که توسط یک الکترو ژنراتور اعمال می شود، استفاده می گردد.

خرابی کاسه نمدها یا آب بند کننده ها (Shaft Sealings)

کاسه نمد قطعه ای است که بین شافت و پوسته گیربکس قرار می گیرد، تا از نفوذ کنترل نشده روانکار یا از ورود گرد و غبار به داخل گیربکس جلوگیری کند و از سه قسمت قطعه کاسه ای شکل فلزی، نمد یا لاستیک فشرده و فنر تشکیل شده است. کاسه نمدها سهم بزرگی در خرابی گیربکس دارند.

| جنس کاسه نمد | ویژگی ها |

| NR | معمولی |

| NBR | ضد روغن با محدوده حرارتی پایین، 30- تا 100 درجه سانتی گراد |

| ACM یا Silicone | ضد حرارت، ضد روغن، محدوده حرارتی 25- تا 150 درجه سانتی گراد، مقاوم در برابر هوا زدگی، رطوبت و انواع مختلف روغن |

| NR+PBR | ضد سایش |

| EPDM | ضد اسید و آب شور دریا |

| KALREZ | ضد روغن، حرارت، سایش و عوامل شیمیایی |

| FKM یا VAITON | ضد روغن، ضد حرارت بالا، ضد سایش، مقاوم در برابر عوامل شیمیایی، محدوده حرارتی 40- تا 250 درجه سانتی گراد |

| PTFE یا تفلونی | ضد روغن، ضد حرارت، ضد سایش، ضد اسید و عوامل شیمیایی |

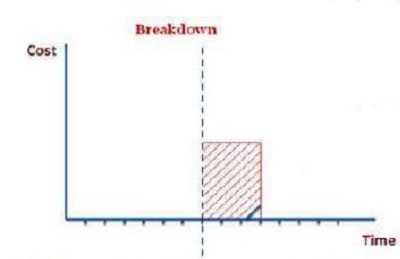

تعمیرات بعد از خرابی گیربکس (Breakdown Maintenance)

در این نوع تعمیرات تنها زمانی به تعمیر پرداخته می شود که خرابی اتفاق افتاده باشد. این نوع تعمیرات در گذشته مرسوم بوده، اما امروز به علت بالا بودن هزینه قطعات یدکی، هزینه تعمیرات و تولید دیگر امکان استفاده از این نوع تعمیرات وجود ندارد. برخی از معایب این نوع تعمیرات بشرح ذیل می باشد:

- داشتن اطلاع از بروز خرابی تقریبا غیر ممکن است.

- وجود خرابی در یک قطعه از گیربکس می تواند عامل انتشار خرابی به دیگر قسمت های ماشین گردد.

- خرابی و توقف ناگهانی گیربکس که دریک مجموعه از ماشین آلات قراردارد، کار دیگر ماشین ها و بخش های فعال اثر بازدارنده دارد.

- تهیه و تدارک قطعات یدکی مورد نیاز و گرد آوری افراد مجرب تعمیر کار مربوطه به منظور انجام سریع و اقتصادی انواع تعمیرات پیش بینی نشده، بسیار مشکل و غیر ممکن به نظر می رسد.

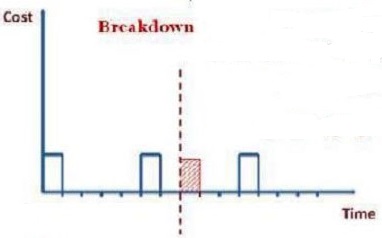

به دلیل عدم کارآمدی تعمیرات پس از خرابی گیربکس ها، تعمیرات پیشگیرانه (PM) جایگزین آن گردید. در این روش با یک برنامه مشخص و از پیش تعیین شده و بر اساس زمان و یا میزان مسافت طی شده و یا بر اساس تاریخ مشخص، به سرویس و تعویض قطعات مشخص از گیربکس می پردازیم.

در این روش از تعمیرات اگر قطعه ای نیاز به سرویس یا تعویض نداشته باشد، در هر صورت سرویس و یا تعویض و جایگرین می شود.

معایب تعمیرات پیشگیرانه (PM)

- با تعویض و سرویس قطعات در این نوع تعمیرات، ممکن است هنوز بخش قابل توجهی از عمر مفید قطعات باقی مانده است.

- در صورت عدم دقت در مراحل باز و بسته کردن قطعات و اجزای گیربکس، امکان آسیب رسیدن به قطعات و بروز عیوب دیگر وجود دارد.

- باز و بسته کردن قطعات خود می تواند عامل صدمه دیدن آنها گردد.

- به دلیل اینکه اطلاعات دقیقی از وضعیت داخلی سیستم در این روش در دسترس نیست، ممکن است حتی پس از تعمیرات پیشگیرانه، مشکلات و عیوب همچنان در گیربکس باقی مانده و در فواصل تعمیرات دوره ای مشخص گردد.

انجام تعمیرات دوره ای ناشی از تعمیرات پیشگیرانه بصورت دقیق و کامل برای مجموعه ای ماشین آلات، مستلزم وقت و هزینه بسیار سنگینی است. اجرای این امر در مورد ماشین آلات فعال خارج از کارخانه و مناطق دور از مرکز از اهمیت بالاتری برخوردار بوده و تحقق آن مستلزم ایجاد تشکیلات وسیع، تامین نیروی انسانی و هزینه بیشتری است.

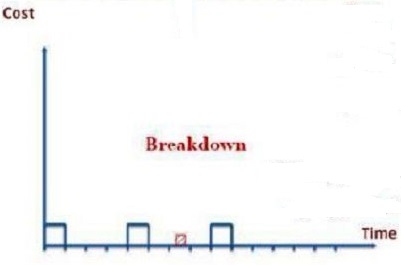

نگهداری و تعمیرات پیش نگر یا تعمیرات مبتنی بر وضعیت گیربکس

این نوع تعمیرات با هدف اصلاح و برطرف کردن عیوب روش قبلی و جلوگیری از تعمیرات غیر ضروری ایجاد شده است. در این روش که با برنامه نگهداری و تعمیرات بر اساس مراقبت وضعیت و یا تعمیرات مبتنی بر وضعیت گیربکس صورت می گیرد، با استفاده از آزمایشات غیر مخرب به سلامت قطعه مورد نظر و در حالت کلی به سلامت یا خرابی گیربکس و سیستم پی می بریم و بر اساس نتایج بدست آمده نسبت به تعمیرات تصمیم گیری خواهد شد.

مزایای استفاده از روش تعمیرات پیش نگر

- افزایش طول عمر مفید گیربکس

- کاهش هزینه سرویس به روش افزایش فاصله زمانی

- افزایش کارایی ماشین آلات و گیربکس

- امکان کنترل کیفیت تعمیرات

- امکان کنترل کیفی مواد مصرفی (روغن ها، فیلتر و غیره)

- افزایش امکان برنامه ریزی برای نگهداری و تعمیرات گیربکس ها

- کاهش تعداد خرابی های سنگین و پر هزینه

- کاهش سطح تعمیرات عمومی

- جلوگیری از سرمایه گذاری مضاعف برای خرید ماشین آلات آماده بکار

- کاهش مصرف قطعات مصرفی و انبارداری

- کاهش تعداد خرابی های زنجیره ای

EM

- ریسک پذیری بالا

- هزینه بالا

- امکان بروز خرابی های ثانویه

- تعمیرات و توقف برنامه ریزی نشده و غیره

PM

- افزایش تعداد تعمیرات اساسی برنامه ریزی شده

- نیاز به گروه های متعدد کاری جهت انجام به موقع سرویس ها

- ریسک وقوع خرابی در فاصله بین دو سرویس

- عدم امکان رهگیری کامل وقوع نوع و محل خرابی و غیره

CBM

- امکان شناسایی بهترین زمان انجام کار

- امکان تشخیص محل و نوع خرابی در حال تکوین

- امکان پیش افتادن تولید و برنامه ریزی از خرابی

- کاهش خطر ریسک

- کاهش تعداد تعمیرات اساسی کلی و تمرکز بر نقاط اشکال

- افزایش قابلیت دسترسی و قابلیت اطمینان ماشین و مجموعه و غیره

در روش تعمیرات بعد از خرابی گیربکس، زمان توقف گیربکس و مقدار تعمیرات زیاد می باشد. در تعمیرات پیشگیرانه، اولین تعمیر نسبت به حالت قبل در زمان زودتر و مقدار تعمیرات بیشتر انجام شده است و تعمیرات بعدی در زمان هایی مشابه حالت قبل و با مقدار تعمیرات به مراتب کمتر انجام می شود. در حالت سوم یعنی تعمیرات پیش نگر، زمان تعمیرات زودتر از خرابی گیربکس و با حجم بسیار کم انجام می شود.

روش مراقبت off-line و on-line

این روش با ثبت داده ها در پریودهای زمانی گسسته و قابل برنامه ریزی انجام می شود در حالیکه در روش های مراقبت وضعیت on – line پارامترها و داده ها گیربکس بصورت پیوسته انجام می گیرد.

اطلاعات مورد نیاز در کارت شناسایی گیربکس برای دسترسی به آن

- نام گیربکس، محل استقرار، مدل و سال ساخت

- محل و شماره کاتالوگ ها، نقشه ها و دستور العمل های فنی

- انواع تاسیسات مورد نیاز (برق ، آب، هوا و غیره)

- نام و آدرس فروشنده و نمایندگی خدمات پس از فروش

- اطلاعات مالی (قیمت خرید، شماره سفارش، نرخ استهلاک، زمان خرید و غیره)

مواردی که از اطلاعات ثبت شده بر روی کارت تعمیرات استفاده می شود:

- استفاده از اطلاعات برای راهنمایی و کمک در امر تعمیرات (تاریخچه تعمیرات مشخص باشد.)

- استفاده از اطلاعات برای تصمیم گیری در مورد برقراری سیستم تعمیرات پیش گیری برای گیربکس ها

- استفاده از اطلاعات برای تحقیقات و تجزیه و تحلیل گیربکس، گیربکس های وابسته و لوازم یدکی و حذف خرابی های تکرار شونده

- استفاده از اطلاعات برای صدور دستورالعمل های لازم به مسئول گیربکس و مشخص نمودن طریقه کار با گیربکس و لزوم برقراری دوره های آموزشی برای مسئولین و کارگران

- مشخص نمودن هزینه های تعمیراتی و لوازم یدکی گیربکس برای تجزیه و تحلیل اقتصادی و برآورد بودجه و تعمیرات.

- تهیه خلاصه گزارش تعمیراتی و آماری برای مدل های مختلف از هر گیربکس برای مشخص نمودن عملکرد گیربکس و احیانا کمک در تصمیم گیری در امر خرید گیربکس های جدید، روغن کاری در گیربکس صنعتی

روغنکاری در گیربکس ها

هدف از روغن کاری در گیربکس های صنعتی عمدتا جلوگیری از خرابی و فرسایش قطعات متحرک می باشد. روغن کاری صحیح از اصول اولیه نگهداری گیربکس ها بوده و انتخاب روان کننده مناسب به عمر طولانی، کارکرد یکنواخت و راندمان بالای گیربکس کمک می نماید.

عوامل اصلی اجرای صحیح و منطقی روغنکاری

- داشتن فرد و یا افراد آموزش دیده مجهز به وسایل مورد نیاز

- برنامه مدون و علمی برای انجام امور روغن کاری

- استفاده از روغن های مناسب و مجاز توصیه شده

جهت اجرای هر چه بهتر برنامه روغنکاری رعایت نکات زیر توصیه می شود:

- با استفاده از کاتالوگ های موجود، دستورالعمل های کارخانه سازنده استخراج می شود.

- در صورت عدم دسترسی به کاتالوگ، از تجارب علمی و عملی کارشناسان فنی استفاده می گردد.

- نوع فرآورده روغنی که باید برای روغن کاری مورد استفاده قرار گیرد و همینطور نقاطی از گیربکس را که باید در زمان های مختلف نظیر روزانه، هفتگی، ماهانه، سالانه و غیره روغنکاری شود. تعیین و مشخص می شود و سپس بر اساس برنامه روغن کاری تهیه و تنظیم می شود.

روغن کاری روزانه

با توجه به حساسیت گیربکس ها، نقاطی از آن بایستی روزانه طبق برنامه داده شده روغنکاری شوند. انجام روغنکاری روزانه گیربکس تحت نظارت مسئول روغنکاری بایستی توسط اپراتور گیربکس انجام شود. اولین مرحله از روغن کاری بایستی قبل از شروع بکار ماشین انجام شود.

روغن کاری هفتگی و ماهانه

روغن کاری هفتگی و ماهانه به وسیله افراد تیم روغن کاری انجام می گیرد. این تیم موظف می باشد علاوه بر انجام کار روغن کاری، کارت های مربوطه را که توسط قسمت برنامه ریزی تعمیرات و نگهداری به آنها ارائه گردیده پر و تکمیل نمایند و پس از تایید سرپرست خود به قسمت ذیربط عودت گردد.

روغنکاری سه ماهه و شش ماهه

تنظیم برنامه روغن کاری سه ماهه و شش ماهه که اکثرا توام با تعویض روغن مخازن بعضی از گیربکس های مستقر در کارخانه می باشد توسط قسمت برنامه ریزی تعمیرات و نگهداری تنظیم و برای اجرای دقیق آن به سرپرست تیم روغنکاری ارائه می گردد. در این برنامه اموری را که کارخانه سازنده در کاتالوگ ها توصیه گردیده، درج شده است.

وظایف مسئول روغنکاری

- بازدید و رسیدگی به وضعیت روغن مخازن اصلی و فرعی موجود.

- کنترل قیمت روغن ها (در صورت لزوم بهره گیری از امکانات آزمایشگاه ها برای تایید اصالت، مشخصات و ترکیبات آن)

- رسیدگی به برنامه زمان بندی روغن کاری و داده آموزش های لازم به سایر افراد تحت سرپرستی

- ایجاد هماهنگی بین سایر افراد تحت سرپرستی

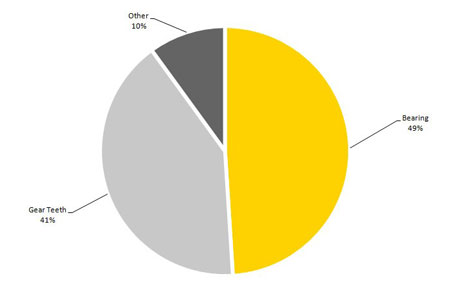

دلایل خرابی گیربکس

فرسودگی گیربکس

در حالت طبیعی هر نوع دستگاهی به مرور زمان دچار فرسودگی می شود اما چند عامل باعث کندی این روند می شود که اگر رعایت گردد باعث طولانی شدن عمر دستگاه خواهد شد. از عواملی که باعث کندی روند فرسایش گیربکس می شود می توان به موارد زیر اشاره کرد:

- روغن کاری مناسب و دوره ای

- استفاده از بار مناسب گیربکس

- تمیز کردن گیربکس و استفاده از پاک کننده های قوی و با کیفیت

ساییدگی گیربکس

عواملی که باعث سایش گیربکس می شود:

- گریس خشک شده: باعث کاهش عمر دستگاه شده و موجب می شود که فشار بیشتری به گیربکس وارد شود.

- فشار بالا: که باعث ایجاد خط و خش و فرورفتگی دستگاه می شود.

اکسید شدن گیربکس

روغن ها از ترکیباتی ساخته شده اند که بعد از مدتی استفاده از هم جدا می شوند که این امر باعث زنگ زدگی و اکسید شدن گیربکس می شود برای جلوگیری از این مشکل باید از روغن با کیفیت در دوره های مشخص استفاده شود تا روغن جدید مانع از جدا شدن مولکول های روغنی که در گذشته استفاده شده است، شود.

کدر شدن

منظور از کدر شدن زمانی است که گیربکس به دلیل حرارت بالای روغن شکسته می شود. این مورد باعث فرو رفتگی هایی در سطح دنده نیز می شود. برای جلوگیری از این مشکل باید دمای روغن را چک کرده و در حد اعتدال نگه دارید.

پوسته شدن یا پوکیدگی

این اتفاق بیشتر در محل قطعاتی که تماس زیادی با هم دارند اتفاق می افتد و ناشی از فرو رفتگی هایی است که در زمان کوتاهی ایجاد می شود که می توان با نگه داری مناسب از این مشکل جلوگیری کرد.

شکستگی دنده ها

استفاده بیش از حد از گیربکس و وارد کردن فشار بالا موجب صدمه دیدن شیار های موجود بر روی دنده ها شده و در نتیجه گیربکس به صورت کامل از کار می افتد. تنها راه حل این موضوع رعایت فشار کاری مناسب با گیربکس است.

| عیب | دلایل | رفع عیوب |

| لرزش غیر عادی |

|

|

| نشت روغن |

|

|

| دمای زیاد |

|

|

| دمای زیاد برینگ |

|

|

| صدای گیربکس |

|

|

| فرسودگی دندانه های چرخدنده |

|

|

| ایجاد ترک روی بدنه اصلی یا شکستگی شافت |

|

|

| شفت های ورودی و خروجی نمی چرخد |

|

|

| چرخش شافت ورودی در حالت خاموش و عدم چرخش شافت خروجی |

|

|

عیب یابی گیربکس ها

اکنون به چند نکته مهم در تعمیر و نگهداری گیربکس می پردازیم.

1. انتخاب گیربکس در اندازه متناسب با کار

تحلیل های شکست نشان می دهد که انتخاب گیربکس برای کاربردی اشتباه یا انتخاب گیربکس با اندازه کوچک تر از آنچه نیاز بوده و منجر به خساراتی سنگین می شود.

2. انبارش

حفاظت از سرمایه خود را با ایجاد محیط مناسب فراهم آورید. محیط انبار می بایست شرایط زیر را داشته باشد.

- خشک

- تغییرات دمایی کم

- اتمسفر بدون خورندگی

- رطوبت کم

3. تراز نمودن

توصیه اکید می گردد زمان کافی جهت تراز نمودن گیربکس در ورودی و خروجی صرف کنید.

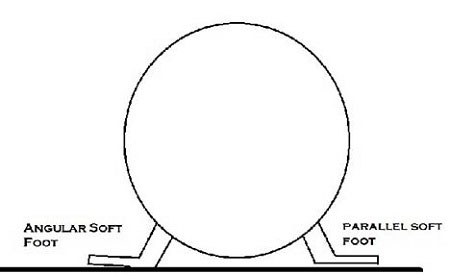

4. نصب

- اطمینان از صلب بودن فوندانسیون

- استفاده از پیچ های نصب مناسب

- از soft- foot اجتناب نمایید. این عبارت برای فریم هایی که دچار اعوجاج و تغییر شکل شده اند، بکار می رود. اعوجاج در فریم هنگامی حادث می گردد که یک پایه ماشین درارتفاعی غیر از پایه های دیگر باشد. معمولا هنگامی اتفاق می افتد که پایه آغشته به لایه ای روغن و یا غیره باشد. این باعث می شود تمام پایه ماشین بر روی تکیه گاه قرار نگیرد. عوارض این پدیده شبیه لقی پایه و ناهمترازی می باشد.

5. افزودن روغن

- روغن مناسب عاملی مهم در طول عمر گیربکس می باشد.

- آگاهی از نوع و درجه مناسب روغن

- آگاهی از دمای کاری و محیط

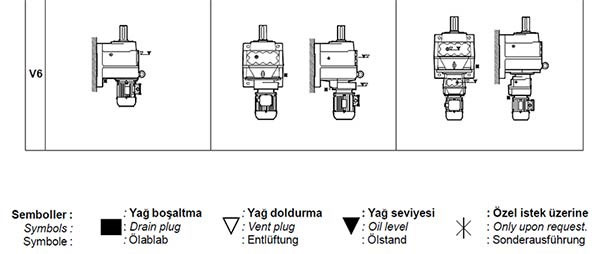

- آگاهی از سطح مناسب در حالات نصب متفاوت.

- درخواست سیستم روغنکاری متناسب با نیاز، درخواست مشاوره از شرکت تولید کننده در صورت نداشتن اطلاعات کافی

- آگاهی از میزان پرشدن گیربکس از روغن در کارخانه با توجه به حالت نصب نگاشته شده برروی پلاک

- آگاهی از نیاز به روغن با درجه ویسکوزیته (viscosity) متمایز در زمستان و تابستان

6. تعویض روغن گیریس

با توجه به دستورالعمل کاتالوگ شرکت سازنده و یا تایید کارشناسان فنی نسبت به تعویض روغن اقدام می گردد.

7. نظارت بر ویسکوزیته روغن

ویسکوزیته نامناسب روغن به ساییدگی سطوح منجر می گردد، این موجب آسیب به دنده و بیرینگ می شود. همچنین منجر به برداشته شدن سطح چرخدنده گردد.

محیط با دمای مناسب و خشک

8. معاینه گیربکس

- بررسی دما

- بررسی ارتعاش

- بررسی سر و صدا

9. برنامه تعمیر و نگهداری

یک برنامه تحلیل روغن باعث می شود:

- هزینه ها کاهش یابد.

- از شکست ها جلوگیری شود.

- به افزایش زمان تعویض روغن بیانجامد.

- نمونه برداری متناوب یکبار درماه

- مطالعه استاندارد

- اعتماد به توصیه و گزارش آزمایشگاه

10. وجود تعهد کاری در پرسنل

این امر باعث انجام دقیق وظایف می گردد. بدین ترتیب امکان بروز خطا به حداقل می رسد.

11.شکستن شفت الکتروموتور گیربکس

عدم تناسب میان ساختار و ویژگی های گیربکس با عمل مورد نظر برای انجام موجب فشار بیش از حد به گیربکس و در نهایت شکستن محور شافت می شود. همچنین عدم روانکاری درست نیز از دیگر عوامل شکستن شافت است، البته در دفترچه راهنمای گیربکس ها ساعت کارکرد و روغن کاری ثبت شده است که به صورت معمول هر گیربکس بعد از 500 ساعت کارکرد در بار اول و در دفعات بعد، پس از 6000 ساعت کار نیازمند روغن کاری می باشد. بهتر است زمان استفاده از گیربکس، بار را به مرور به گیربکس وارد کنید، زیرا وارد کردن بار به صورت ناگهانی و بی مقدمه باعث فشار ناگهانی به شافت شده در نتیجه موجب شکستن یا از محور خارج شدن شافت می شود.

اورهال کامل گیربکس صنعتی

در کاتالوگ گیربکس های صنعتی، از نوعی تعمیر به نام اورهال نام برده شده است، که طی آن، سازنده گیربکس بر اساس ساعت کارکرد گیربکس پیشنهاد چک شدن یا تعویض موارد زیر را می دهد:

- تعویض کامل بیرینگ ها

- تعویض کامل کاسه نمدها و اورینگ ها

- چک کردن تمام شافت ها و چرخدنده ها از نظر ترک، خوردگی و سایش

- تست رنگ

تعرفه قیمت تعمیر گیربکس

برای مشاوره و اطلاع از قیمت تعمیر گیربکس با کارشناسان شرکت در واحد تعمیرات تماس بگیرید.

هایپر صنعت فامکو به شما اطلاعات و راه حل های جامعی برای نگهداری از گیربکس های تعمیر شده می دهد تا طول عمر تجهیز افزایش یابد حتی با استفاده از برنامه های پیشگیرانه پیشنهادی کارشناسان شرکت فامکو و با خرید قطعات یدکی و جایگزین کردن سریع آنها و رفع ایرادات هر چه سریعتر خط تولید بهره وری را افزایش داده و احتمال ریسک و زیان را تا حد ممکن کاهش داد.

دیـــدگاهها

شما هم درباره این کالا دیدگاه ثبت کنید.

امتیاز: