پودر فلزات و روش تولید آن چیست؟

متالورژی پودر اصطلاحی است که طیف وسیعی از روش های ساخت مواد یا اجزای پودرهای فلزی را در بر می گیرد. فرآیندهای PM از فرآیندهای حذف فلز جلوگیری کرده و یا تا حد زیادی آن را کاهش می دهند. استفاده از پودر فلزات باعث افزایش قابل ملاحظه راندمان تولید شده و اغلب هزینه های کمتری در پی دارند.

فلزات مختلف نظیر آهن، آلومینیوم، مس، سرب، منگنز و غیره را در مقیاس های مختلف با هر ماده ای می توان به پودر فلزات تبدیل کرد. یک محصول مهم از این نوع ماده کاربید تنگستن است که برای برش و تشکیل سایر فلزات استفاده می شود. این ذرات که با کبالت ساخته شده در ابزارهای مختلف کاربرد دارد. اساس روش های تولید پودر فلزات، با روش های پیشین برای ساخت قطعات که شامل قالب گیری مذاب و ساخت قطعه بود، متفاوت است.

هایپر صنعت فامکو ارائه دهنده انواع پودر فلزات داخلی یا وارداتی در مش های مختلف از معتبرترین واردکننده ها و تولید کننده پودر فلزات می باشد. برای خرید پودر فلزات و همچنین اطلاع از بروزترین لیست قیمت پودر فلزات می توانید با کارشناسان ما تماس بگیرید.

کاتالوگ معرفی مواد شیمیایی فامکو

فروش پودر فلزات خالص

هایپر صنعت فامکو پودر فلزات را در انواع گوناگون از جمله پودر فلزات خالص و آلیاژ ارائه می دهد.

انواع پودر فلزات

- پودر برنز

- پودر آهن اسفنجی

- پودر مس

- پودر فروسیلیس

فرآیند تولید پودر فلزات

فرآیند متالورژی پودر و فرآیند پخت به طور کلی از سه مرحله تشکیل شده است:

- ترکیب پودر (پودر شدن)

- فشرده سازی قالب

- پخت

تراکم این ماده در مجموع در دمای اتاق انجام می شود، ولی فرآیند پخت با درجه حرارت بالا و در فشار جو انجام می گیرد. فرآیند ثانویه اختیاری یا عملیات حرارتی اغلب برای به دست آوردن خواص خاص با دقت بیشتر دنبال می شود. برای ساخت محصولی با مناسب ترین عملکرد و بیشترین مقاومت دمایی، بهتر است از متخصصین متالورژی جهت تولید پودر فلزات با بهترین ترکیب مشورت گرفته شود.

خواص فیزیکی و شیمیایی پودر فلزات

یکی از روش های قدیمی برای تولید اجزای ساختاری آلیاژهای مبتنی بر آهن به مقدار 1 تن در لیتر، فرآیند مخلوط کردن پودرهای ریز (180 میکرون) فلز (به طور معمول آهن) با مواد افزودنی مانند روان کننده می باشد. توانایی تحت فشار قرار گرفتن پودر فلز و خواص اجزای فشرده شده قبل و بعد از تف جوشی، از ویژگی های پودر تبعیت می نماید. شکل دانه ها، ریز ساختار داخلی، ترکیب شیمیایی و شرایط سطح هر کدام از دانه ها در تعیین خاصیت ایستا بودن توده، پودر، رفتار سیلان و تف جوشی نقش به سزایی دارند.

روش های تولید پودر فلزات

اکنون که متوجه شدیم پودر فلزات چیست؟ به بررسی روش های تولید پودر فلزات می پردازیم.

روش مذاب فلز برای تولید پودر فلزی

این فرایند با پودر سرامیكی كه قابلیت تر شوندگی ندارد، مخلوط و سپس به ذراتی تبدیل شده که این ذرات هنگام انجماد به دلیل وجود كشش سطحی به شكل كروی درآمده كه به كمک سرند و جدا شدن پودر سرامیک، به شکل پودر فلزی باقی می مانند. مزایای پودر حاصل از این روش در مقایسه با سایر روش ها بیشتر است. در این روش به علت استفاده نكردن از گاز پرانرژی، تخلخل در پودر به وجود نمی آید كه این امر موجب بهبود خواص مكانیكی قطعات تولیدی خواهد شد. ارزان بودن این روش در مقایسه با روش اتمیزه كردن مزیت تهیه پودر فلزات است. در این روش با كنترل سرعت سرد شدن می توان شكل پودرها را از نامنظم به كروی تبدیل كرد كه این انعطاف پذیری در تولید پودرهای اتمیزه شده وجود ندارد.

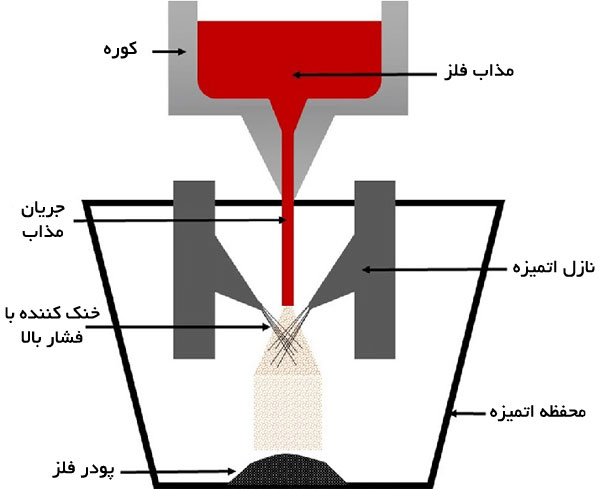

روش اتمیزه کردن

در این روش تکه های کوچک و خرده ریزه های فلزات با حرارت ذوب شده و در ادامه فرآیند، در معرض جریان آب و بخار قرار گرفته و با سرعت بالا به حالت جامد و پودر تبدیل می شوند. این روش برای انواع فلز ها کاربردی بوده و بازده بالایی دارد. همچنین در روش اتمیزه کردن با استفاده از نیروی گریز از مرکز و توسط سانتریفیوژ، می توان فلز مذاب را به اندازه های خاص تبدیل کرد. این عملیات با سرعت های مختلف و در مخزن های مشبک صورت می گیرد.

روش احیای اكسیدهای فلزی

این فرایند در رابطه با تولید پودر آهن، مس، تنگستن و مولیبدن استفاده می شود. ذرات پودر فلزات تولیدی با این روش عموما خلل و فرج زیادی داشته و قابلیت تراكم پذیری خوبی نیز دارند. در این روش عمل احیا توسط هیدروژن، مونو كسیدكربن و یا كربن صورت می گیرد. در كشورهایی كه دارای سنگ معدن آهن با عیار بالا هستند پودر آهن را با این روش تولید می كنند.

روش تجزیه حرارتی كربنیل های فلزی

در این روش مونو كسید كربن از روی فلز اسفنجی یا براده آهن عبور کرده و این كار در حرارت و فشار معین صورت گرفته تا كربنیل فلزی ایجاد شود. این روش در رابطه با تهیه پودر نیكل و آهن کاربرد دارد.

Fe + 5Co ↔ Fe (Co)5

Ni + 4Co ↔ Ni (Co)4

روش رسوب الكترولیتی از نمک ها یا محلول های فلزی

بعضی از انواع پودر فلزات توسط رسوب از نمک های محلول خود، هیدروكسیدها، كربنات ها و یا اگزالات ها تهیه می شوند که سبب می شود این تركیبات به فلزات یا اكسیدهای فلزی تبدیل گردند. دی اكسید اورانیم، پلاتین، سلنیوم، نقره و نیكل از طریق این روش به پودر تبدیل می شوند.

روش تجزیه هیدریدهای فلزی

در این فرآیند، فلزات را مانند ورقه های نازک تهیه کرده، با هیدروژن حرارت داده و سپس هیدرید فلزی تولید می کنند. این محصولات ترد نیستند پس آن ها را آسیاب کرده و به پودر تبدیل می كنند. این فرایند برای تولید تیتانیوم و زیركونیوم کاربرد دارد.

روش تجزیه ترمیت برای تولید پودر فلزی

در این فرایند اكسید فلزی را با پودر فلزی دیگر حرارت داده و تجزیه کرده تا فلز مورد نظر به شکل پودر حاصل شود. در روش دیگر به جای مصرف پودر فلز برای احیا، از هیدرید فلز استفاده می کنند. مثالی برای این فرایند، احیای اكسید كروم توسط منیزیم می باشد. احیای دی اكسید اورانیم با كلسیم نیز از دیگر كاربردهای این روش است.

روش الکترولیز برای تولید پودر فلزی

این روش از دیگر روش ها برای تولید پودر فلزات است که دانسیته و همچنین خلوص مطلوبی بدست می دهد و با تنظیم صحیح چگالی، دما و همچنین غلظت محلول الکترولیت انجام می گیرد.

پودر فلزات خالص

پودر فلزات با توجه به نوع ماده عموما با درصد خلوص 99 درصد تولید می شوند، که امکان تولید آن با توجه به نوع ماده، در خلوص دیگر در برخی مواد امکان پذیر می باشد.

دستگاه تولید پودر فلزات

پودر فلزات با دستگاه اتمایز تولید می شوند که در این روش می توان فلز مورد نظر را ذوب کرد و توسط این دستگاه به مرحله تولید رساند.

ساخت قطعات با استفاده از فرآیند AM (پرینت سه بعدی)

ساخت افزودنی (AM) تکنیکی جدید است که در آن از پودرهای فلزی (در میان مواد مانند پلاستیک ها) برای ساخت قطعات با پخت لیزر یا ذوب استفاده می کنند. این فرآیند که مخفف عبارت Additive manufacturing است، به معنای تولید قطعات به صورت لایه به لایه و با استفاده از طرح دیجیتالی و سه بعدی می باشد. این فرایندها شامل چاپ سه بعدی، پخت لیزر، انتخاب (SLS)، ذوب لیزری انتخابی (SLM)، ذوب پرتو لیزر (LMB) و ذوب پرتو الکترون (EBM) می باشد.

شایان ذکر است از روش AM به منظور تولید قطعات هیبریدی، انواع سرامیک، کامپوزیت ها، مواد پلیمری، نانو مواد و مواد بیولوژیکی استفاده می شود. همچنین این روش در صنایع مختلف هوایی، خودرو سازی، تجهیزات پزشکی، ناوبری، ساخت انواع توربین هسته ای و غیره کاربرد دارد.

کاربرد پودر فلزات در صنعت

- متالوژی پودر برای تولید قطعات فلزی

- صنایع شیمیایی به عنوان كاتالیزور

- صنایع رنگ سازی و تولید رنگ های متالیک

- تولید قطعات فلزی

- پوشش دادن فلزات

- باتری های الکتریکی

- ریخته گری غیر سازه ای

- آزمایشگاه آلی

- ضد خوردگی

- رآکتورهای هسته ای و باتری

- تولید لاستیک

- اکسید محافظت کننده

- پلیمرهای لاستیکی

- پلاستیک ها

- پزشکی

- صنعت هوا فضا

- در صنایع خودرو سازی از جمله قطعات ترمز و موتور خودرو

مزایای پودر فلزات نسبت به روش قدیمی

- به منظور ساخت قطعات با اشکال هندسی مختلف و پیچیده

- بهای تمام شده کمتر نسبت به روش های قدیمی تر

- کاهش ضایعات و پسماند ها در طی تولید قطعات فلزی

- انعطاف و گستردگی طرح قطعات مختلف تولید شده با استفاده از پودر فلزات

- تولید محصولات مستحکم، با دوام، دارای وزن بهینه و طول عمر زیاد

- تولید قطعات مقاوم در برابر خوردگی و دارای مقاومت بالا

- این فرآیند تحت عنوان فرآیند سبز و در واقع دوستدار محیط زیست است.

- بازده مصرف انرژی بیشتر فرآیند تولید پودر فلزات و همچنین مزیت بازیافت آن ها

تاریخچه ساخت پودر فلزات

پودر فلزات امروز از پر کاربردترین مواد شیمیایی مورد استفاده در صنعت متالورژی هستند. اولین محصولات ساخته شده با این فناوری اتصالات الکترودی و قطعات مشبک فلزی و مربوط به دهه 1940 میلادی بودند. در طی سالیان گذشته تغییرات زیادی جهت گسترش این فرآیند و همچنین افزایش بازده تولید پودر های فلزات انجام گرفته است. از نتایج این تلاش ها می توان به تحول بنیادین این صنعت در طی سال های اخیر که انعطاف در شکل دهی قطعات تولیدی می باشد، اشاره کرد.

برخی از روش های قدیمی ساخت پودر فلزات (پودر فلزی) عبارتند از:

- استفاده از انرژی الکتریکی به منظور قالب دهی و شکل دادن به پودر فلزات

- روش HIP و محصول نهایی مستحکم، دارای چگالی و مشخصات مکانیکی مطلوب

- فناوری MIM و تولید پودر فلز کروی شکل و مخلوط کردن آن با عوامل پیوند دهنده نظیر موم یا پلاستیک و در نهایت ساخت قطعه های فلزی با اشکال پیچیده

- روش ECAS به وسیله انرژی الکتریکی جهت افزایش چگالی و کاهش زمان تولید قطعات

برای خرید پودر فلزات و اطلاع از قیمت پودر فلزات می توانید با کارشناسان هایپر صنعت فامکو تماس گرفته یا به صفحه پودر فلزی مورد نظر مراجعه نمایید.

دیـــدگاهها

شما هم درباره این کالا دیدگاه ثبت کنید.

امتیاز: