ساخت تابلو برق صنعتی

همانطور که می دانید تابلو برق جهت کنترل و حفاظت از تجهیزات و توزیع برق کاربرد دارد که می تواند، بسته به خواسته مشتری و شرایط محل نصب، در ابعاد گوناگون و جنس های مختلف، ساخته شود. تابلو برق ها یکی از اساسی ترین بخش های یک محیط محسوب می شوند که در آن از وسایل الکتریکی استفاده می شود. ساخت تابلو برق صنعتی یا ساختمان یکی از کارهای تخصصی به شمار می آید و طراحی آن نیاز به تخصص و مهارت های بالایی دارد.

ویدیو نمونه تابلو برق صنعتی تولیدی توسط هایپر صنعتی فامکو

اصول ساخت تابلو برق

قبل از وارد شدن به مراحل طراحی و ساخت تابلو برق صنعتی باید نکاتی را خدمت شما عزیزان متذکر شویم. برای ساخت تابلو برق علاوه بر دانش کافی برای طراحی، نصب و راه اندازی نیاز به تحقیقات میدانی توسط سازنده تابلو برق است. مواردی که در این تحقیقات باید چک شود شامل موارد زیر است:

- وظیفه و کاربرد تابلو برق صنعتی در آن محل

- بررسی نقشه کلی ساختمان

- مشخصات و ویژگی های شبکه توزیع برق

- مشخصات محیطی

- مطالعات و محاسبات الکتریکی

در ادامه به بررسی جامع تر موارد فوق می پردازیم.

- تعیین وظیفه و کاربرد تابلو برق در محل

سازنده تابلو برق باید با توجه به نیاز مشتری و عوامل محیطی به این مورد پاسخ دهد برای مثال در ساخت تابلو برق باید مشخص شود این تابلو برق قرار است برای کدام یک از مصارف خانگی، تجاری و صنعتی مورد استفاده قرار گیرد.

- بررسی نقشه کلی ساختمان

بررسی نقشه ساختمان برای دریافت اطلاعات زیر قبل از ساخت تابلو برق صنعتی تا حد زیادی می تواند تاثیرگذار باشد.

- نوع متریالی که ساختمان با آن ساخته شده چیست؟

- مختصات محل نصب تا نزدیک ترین ایستگاه آتش نشانی

- مختصات محل نصب تا نزدیک ترین شبکه توزیع برق

- تعداد واحدهای مصرف کننده در ساختمان های تجاری و مسکونی

- بررسی مشخصات و ویژگی های شبکه توزیع برق

این مرحله نیز قبل از مراحل اصلی ساخت تابلو برق صنعتی قرار دارد که در آن مقادیر نامی شبکه توزیع برق از جمله مقادیر نامی آن را مورد بررسی قرار می دهیم؛ دلایلی که مقادیر نامی برای ما در این بررسی مهم هستند به شرح زیر است؛ در واقع مقدار نامی شبکه، مقدار گرد شده یک دستگاه اندازه گیری است.

- در ساخت تابلو برق بسیار اهمیت دارد که تابلوها بتوانند اضافه ولتاژ و اضافه جریان و میزان ولتاژ نامی را به خوبی تحمل کنند.

- ساخت تابلو برق باید به گونه ای باشد که در شرایطی مثل اضافه جریان و ولتاژ حرارت از حد مجاز افزایش پیدا نکند.

مقادیر نامی که در این مرحله باید توسط سازنده تابلو برق صنعتی مورد بررسی قرار بگیرند به شرح زیر است.

- ولتاژ نامی

- فرکانس نامی

- حداکثر ولتاژ سیستم

- نحوه زمین کردن نقطه خنثی (نوترال)

- مقدار جریان اتصال کوتاه

- بررسی مشخصات محیطی

شرایط محیطی یکی از عوامل تاثیر گذار در انتخاب و ساخت تابلو برق های فشار ضعیف و فشار متوسط بشمار می رود و در طول عمر این تابلوها بسیار اهمیت دارد مواردی که باید برای استخراج اطلاعات از محیط قبل از ساخت تابلو برق صنعتی بررسی شود موارد زیر است.

- در نظر گرفتن ارتفاع از سطح دریا

- حداکثر و حداقل درجه حرارت محیط

- متوسط درجه حرارت روزانه محیط

- میزان و نوع آلودگی موجود در محیط

- سرعت باد

- درصد میزان رطوبت

- شدت زلزله

- بررسی شرایط غیرمعمول نظیر بخار آب، دود، گازهای قابل اشتعال، گرد و خاک غیرمعمول، نمک و خوردگی های غیرعادی

- مطالعات و محاسبات الکتریکی

در مراحل قبل از ساخت تابلو برق صنعتی باید دستورالعمل های لازم جهت طراحی سیستم حفاظت و توزیع را با بررسی کلی پروژه ای که سفارش داده شده، تعیین کنیم و همچنین در این مرحله ما طراحی تأسیسات الکتریکی و انتخاب تجهیزات را با توجه به فاکتورهای زیر انجام می دهیم:

- در نظر گرفتن دیاگرام خطی پست و مطالعه طرح مدار های کنترلی مورد نیاز

- در نظر گرفتن اینترلاک بین اجزای پست

- کسب اطلاع از میزان جریان عبوری با توجه به روند رشد بار در محدوده ی مورد نظر، این کار با استفاده از محاسبه پخش بار انجام می شود.

- بررسی مقدار و انواع بار های تغذیه شونده، از لحاظ مقاومتی، خازنی، سلفی

- در ساخت تابلو برق باید در سطح ولتاژ تابلو بیشترین مقدار جریان اتصال کوتاه محاسبه شود.

اگر فکر می کنید ساخت تابلو برق صرفا فقط به معنای مونتاژ قطعات و نصب محفظه تابلو برق است در اشتباه هستید! این مسئله کاملا درست است، مونتاژ و نصب قطعات هم جزئی از پروسه طراحی و ساخت تابلو برق است اما همه مراحل در ساخت تابلو برق صنعتی به این بخش محدود نمی شود. همانطور که در قسمت های بعدی می خوانید ساخت تابلو برق چیزی فراتر از آن است که در ذهنیت عموم مردم جامعه شکل گرفته؛ پس با ما همراه باشید. برای ساخت تابلو برق حتما باید سه مرحله زیر توسط سازنده تابلو برق انجام شود.

- بررسی های محیطی

ساخت تابلو برق صنعتی در ابتدا نیاز به یک طراحی و نقشه کشی درست و اصولی دارد که باید توسط مهندسین مجرب انجام شود و تاییدیه های لازم را بگیرد؛ برای انجام این فرایند باید طی یک جلسه، پروژه درخواستی برای ساخت تابلو برق صنعتی بررسی شود همچنین باید در این جلسه المان های اصلی اکتریکی برای پروژه مورد نظر، تعیین شود.

- استاندارد بودن تمامی قطعات

در این مرحله از ساخت تابلو برق صنعتی باید از استاندارد بودن تمامی قطعات که قرار است در تابلو برق استفاده شود مطمئن شویم؛ این به آن معنا است که در خط تولید قطعات، ما به تکنسین های فنی با تجربه برای ساخت تجهیزات با بهترین کیفیت نیاز داریم. خرید تجهیزات مربوطه از نمایندگی برند های معتبر نیز راه حل مناسبی است.

- کنترل کیفیت

در این بخش که آخرین مرحله از مراحل کاری سازنده تابلو برق پیش از ساخت تابلو برق می باشد؛ باید تاییدیه های لازم را از کارشناس کنترل کیفیت دریافت کنیم. کارشناس مربوطه با انجام تست های مختلف کارایی و ایمنی قطعات را می سنجد؛ کارشناس کنترل کیفیت باید با تجربه، دقیق و دارای وجدان کاری بالایی باشد چون صدمات ناشی از تجهیزات برقی گاهی غیر قابل جبران هستند.

دانش و مهارت های مورد نیاز سازنده تابلو برق صنعتی

سازنده تابلو برق برای ساخت تابلو برق باید علاوه بر مهارت ها و همچنین دانش تخصصی دارای تائیدیه های لازم از سمت شرکت توزیع باشد. چون تابلو برق یکی از تجهیزات مهمی است که در هر مجموعه نصب می شود. ویژگی های لازم برای مهارت طراحی تابلو برق به شرح زیر است.

- آشنایی با مفهوم استانداردهای ایمنی در ساخت تجهیزات برقی

- آشنایی اولیه با اصول الکتریسیته

- آشنایی با تجهیزات و ابزارهای کارگاهی

- آشنایی با برندهای معتبر و راه های ارتباطی برای خرید تجهیزات

- دانش لازم در مورد انتقال برق در سیستم های توزیع و انتقال

- دانش و مهارت کافی برای نقشه خوانی و همچنین طراحی نقشه ها و مدارات مورد نیاز

- آشنایی های لازم و تخصصی برای ساخت تابلو برق خانگی و توانایی تشخیص اینکه چه نوع تابلو برقی برای ساختمان لازم است.

مراحل ساخت تابلو برق صنعتی

در ساخت تابلو برق ها مراحل طراحی و آماده سازی نقشه ها، برش کاری و جوشکاری، رنگ کاری، مونتاژ شامل بدنه و اسکلت اصلی، مونتاژ قطعات الکتریکی به ترتیب انجام می شود، در ادامه به توضیح آنها می پردازیم.

طراحی و آماده سازی نقشه ها

نقشه ها در رسیدن به اهداف به ما کمک می کنند در طراحی و ساخت تابلو برق صنعتی هم این مسئله صدق می کند؛ در طراحی تابلو سازنده تابلو برق می تواند از نقشه های اجرایی زیادی جهت انجام کار استفاده کند که مهمترین نقشه در ساخت تابلو برق نقشه ایزومتریک و نقشه جانمایی است.

- نقشه ایزومتریک: در ساخت تابلو برق نقشه ایزومتریک به نقشه مدارها معروف است؛ این نقشه برای تعیین میزان برق مصرفی هر بخش از ساختمان استفاده می شود، یعنی علاوه بر مدرات نقشه ای برای تعیین میزان توزیع برق هر بخش است.

- نقشه جانمایی: این نقشه در ساخت تابلو برق صنعتی لیستی از تجهیزات و نحوه چیدمان آنها به ما ارائه می دهد؛ در کل این نقشه برای بخش های داخلی و فنی تابلو می باشد.

برش کاری و جوشکاری

در این مرحله از ساخت تابلو برق در ابتدا ما نیاز به ساخت محفظه یا بدنه تابلو برق داریم؛ بدنه تابلو برق صنعتی را می توان از جنس های مختلفی ساخت اما معمولا از فولاد ضد زنگ ساخته می شود، ضخامت ورقه هایی که با آن بدنه تابلو را می سازند بسته به نوع کاربری و محلی که قرار است نصب شود متغیر خواهد بود. (ضخامت ورقه به طور استاندارد بین 1.5 تا 2.5 میلیمتر). لازم به ذکر است که برخی تابلو برق ها در ابعاد مشخص و استاندراد از قبل قابلیت خرید به صورت آماده را دارد.

در ساخت تابلو برق صنعتی اتصالات دو بخش شاسی و بدنه و همچنین اتصالات تابلوهای چند سلولی با پیچ و مهره انجام می شود؛ در ساخت تابلو برق صنعتی باید این مورد را در نظر بگیرید که اگر تابلو شما چند سلولی است باید اندازه و فاصله بین سلول ها را به گونه ای گرفت که دسترسی به قطعات راحت و تعمیرات به سهولت امکان پذیر باشد. در ساخت تابلو برق ها از جوشکاری برای اینکه بدنه استحکام و مقاومت خوبی داشته باشد استفاده می کنند؛ هنگام ساخت تابلو برق باید این مورد را در نظر داشت که در آینده ممکن است با توجه مصرف برق نیاز به توسعه تابلو داشته باشیم و باید این توسعه تا جایی که برایتان میسر است بدون نیاز به جوشکاری و یا حتی رنگ کاری مجدد انجام شود. مراحل جوشکاری و برش کاری در ساخت تابلو برق صنعتی را به صورت خلاصه می توان به صورت زیر بیان کرد:

- در مرحله اول از برش کاری و جوش کاری، قطعات مورد نیاز برای اندازه گیری وارد بخش برش می شود.

- در مرحله دوم ما با انتقال این قطعات به بخش های پانچ، خم کاری و مته کاری عمل فرم گرفتن را انجام می دهیم.

- در مرحله سوم قطعات فرم گرفته شده را برای جوشکاری هایی که از قبل مشخص شده به بخش جوشکاری می فرستیم.

- در مرحله چهارم قطعات جهت از بین بردن اثرات جوشکاری برای یکنواخت شدن سطح در هنگام رنگ کاری به بخش فرزکاری می رود و مرحله جوشکاری و برش کاری ساخت تابلو برق صنعتی در این مرحله به پایان می رسد.

رنگ کاری تابلو برق

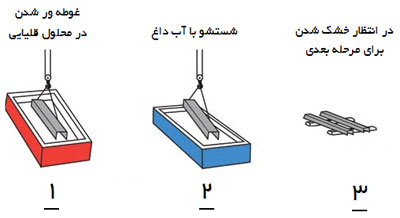

سازنده تابلو برق رنگ کاری تابلو برق ها را در چهار مرحله چربی زدایی، زنگ زدایی، فسفاته، رنگ کاری که دارایی الویت هستند، انجام می دهد؛ در ادامه رنگ کاری در ساخت تابلو برق را بررسی می کنیم. (لازم به ذکر است تمامی این عملیات در وان های مخصوص انجام می شود.) مراحل چربی زدایی، زنگ زدایی، فسفاته در واقع به نوعی زیر سازی برای ساخت تابلو برق محسوب می شود.

- چربی زدایی تابلو برق

در ساخت تابلو برق صنعتی نمی توان رنگ کاری را بدون انجام عملیات چربی زدایی انجام داد؛ چربی زدایی در ساخت تابلو برق یعنی از بین بردن موادی که از نفوذ آب جلوگیری می کند مثل روغن، گریس، گرد و غبار و غیره که با روش های خاصی انجام می شود در ادامه به این روش ها اشاره شده است.

- روش چربی زدایی سرد

- روش چربی زدایی گرم

- روش چربی زدایی الکتریکی

- روش چربی زدایی به شیوه پاششی

- روش چربی زدایی با محلول های قلیایی

- روش چربی زدایی به شیوه غوطه ور شدن

- روش چربی زدایی سرد در ساخت تابلو برق

روش چربی زدایی سرد در ساخت تابلو برق صنعتی بسیار وقت گیر بوده و کیفیت بالایی ندارد، به همین دلیل ترجیحا در صنعت از آن استفاده نمی شود؛ در این روش با یکسری محلول های خاص کار چربی زدایی انجام می شود، که این محلول ها عبارتند از نفت، بنزین، تری کلراتیلین، پرکلراتیلین و غیره.

- روش چربی زدایی گرم در ساخت تابلو برق

روش چربی زدایی گرم نیز مانند روش قبلی با محلول های خاصی عمل چربی زدایی را در ساخت تابلو برق صنعتی انجام می دهد این محلول ها شامل پاک کننده های سنتز شده، سدیم هیدروکسید، کربنات سدیم و غیره می باشند. روش چربی زدایی گرم روشی کم هزینه بوده و به همین دلیل، بیشتر در صنایعی مانند صنایع تابلو سازی و فلز استفاده می شود.

- روش چربی زدایی الکتریکی در ساخت تابلو برق صنعتی

این روش چربی زدایی در ساخت تابلو برق صنعتی به دلیل استفاده الکترولیت ها جز روش های پر هزینه می باشد که اغلب در صنایع خودروسازی استفاده می شود؛ چربی زدایی در این روش به صورت اولتراسونیک (خودروسازی)، الکتریکی، کاتدی، آندی انجام می شود.

- چربی زدایی به روش پاششی (مورد استفاده در صنعت تابلو سازی)

این روش زمان کم تری (حدودا 3 تا 5 دقیقه) را برای چربی زدایی در ساخت تابلو برق صنعتی لازم دارد؛ همچنین در عملیات چربی زدایی به روش پاششی باید غلظت محلول قلیایی 1 تا 3 درصد حجم باشد و درجه حرارت محلول بین 60 تا 75 درجه سانتیگراد می باشد. ابزار کار در این روش پمپ و نازل است که با فشار 1.1 تا 2.5 اتمسفر کار می کند خروجی پاشش مواد چربی زدا در این روش 15 تا 20 لیتر در دقیقه می باشد؛ این روش عمدتا در صنعت تابلو سازی استفاده می شود.

- روش چربی زدایی با محلول های قلیایی در ساخت تابلو برق صنعتی

در این روش با استفاده از پاک کننده های قلیایی چربی های موجود روی سطوح فلزی را از بین می بریم؛ کیفیت چربی زدایی با مواد قلیایی به عواملی مانند قدرت چربی زدایی ماده، میزان تمیزی قطعه مورد نظر، شکل هندسی قطعه و غیره بستگی دارد.

برای از بین بردن هر نوع چربی در روش چربی زدایی با محلول قلیایی نیاز به ترکیبات خاصی از محلول های قلیایی است؛ درصد و غلظت محلول های چربی گیر قلیایی باید به طور مرتب کنترل و در صورت نیاز تصحیح شود، که در جدول زیر به چند مورد از آنها اشاره می کنیم.

| ترکیب محلول های قلیایی | ماده حل شونده (آلودگی یا چربی) |

| سدیم دی سیلیکات و سدیم متا سیلیکات | استفاده به عنوان رقیق کننده |

| سدیم تترا بورات و اسید بوریک | تنظیم کننده PH محلول |

| هگزا متا فسفات و تری سدیم فسفات | نفوذ کننده و حل کننده چربی سخت |

| سدیم هیدروکسید و پتاسیم هیدروکسید | امولسیونر و صابونی کننده چربی |

| کلسیم کربنات و سدیم کربنات | حل کننده روغن ها و چربی معدنی |

| سدیم نیترات و سدیم سولفات | جلوگیری از خورندگی و بازدارنده |

| نمک احیا کننده | برای خنثی کردن زنگ زدگی سطح فلز |

این روش چربی زدایی با محلول های قلیایی در ساخت تابلو برق باید به محدوده PH بسیار توجه شود اگر بیشتر باشد ممکن است باعث خورندگی سطح قطعه شود و اگر کمتر باشد سطح قطعه به خوبی از چربی و آلودگی پاک نمی شود.

قطعات از جنس های مختلف دارای محدوده PH مخصوص به خود هستند تا بتوان در آن محدوده از پاک کننده قلیایی مناسب استفاده کرد؛ در ادامه محدوده PH قطعات از جنس مختلف در ساخت تابلو برق صنعتی را بیان می کنیم.

- قطعات فلزات روی، آلومینیوم و آلیاژ های مرتبط نیاز به پاک کننده قلیایی با پی اچ 9 تا 11 دارند.

- قطعات فلزات مسی، برنز و آلیاژ های مرتبط نیاز به پاک کننده قلیایی با پی اچ 11 تا 12 دارند.

- قطعات آهنی و فولاد نیاز به پاک کننده قلیایی با پی اچ 12 تا 14 دارند.

در این روش چربی زدایی در ساخت تابلو برق ها لازم است به این مورد توجه شود که بعد از پاک کردن چربی با ماده قلیایی آن را با آب داغ شستشو دهیم تا در مراحل بعدی ساخت تابلو برق صنعتی با مواد دیگر تداخل پیدا نکند.

- چربی زدایی به شیوه غوطه ور شدن در ساخت تابلو برق

در این روش با استفاده از مخزن یا وان های پر شده از محلول های چربی زدا و غوطه ور کردن قطعه مورد نظر عملیات چربی زدایی را انجام می دهند؛ که جهت یکنواخت نشدن محلول و همچنین ایجاد شوک در عمل چربی زدایی یک مداری در آن تعبیه می شود که قابلیت چرخش دارد و به این شکل هم محلول چربی گیر دچار یکنواختی نمی شود هم عملیات چربی زدایی سریع تر انجام شده و مراحل ساخت تابلو برق صنعتی بسیار سریع پیش می رود. درجه حرارت محلول در روش غوطه وری 65 تا 75 درجه سانتیگراد است، از این روش معمولا در خودروسازی استفاده می شود؛ زمان غوطه ور بودن قطعات در ماده معمولا بین 5 تا 7 دقیقه است. در عملیات چربی زدایی به روش غوطه وری باید غلظت محلول قلیایی 5 تا 10 درصد حجم باشد.

نکته: زمان های ذکر شده برای چربی زدایی به روش این در ساخت تابلو برق صنعتی نسبی بوده و این زمان می تواند نسبت به میزان غلظت چربی و نوع آن تغییر پیدا کند.

- زنگ زدایی تابلو برق صنعتی

زنگ زدن یکی از مشکلاتی است که قطعاتی که از جنس فلز هستند با آن مواجه می شوند. در ساخت تابلو برق صنعتی نیز ورقه های آهنی این مشکل را دارند که در مرحله زنگ زدایی با استفاده از ابزارهای مخصوص مثل انواع سمباده ها و یا دستگاه های فرزکاری تمامی محل هایی که دچار اکسید شده است را می تراشند و سپس آن را با آب فراوان شستشو می دهند.

نکته حائز اهمیتی وجود دارد؛ که در زنگ زدگی های وسیع می توان از سولفوریک اسید استفاده کرد تا زنگ زدگی ها از بین بروند و روند کار ساخت تابلو برق سرعت بگیرد.

زنگ زدایی در ساخت تابلو برق به روش های مختلفی انجام می شود که به بررسی آنها می پردازیم.

انواع روش زنگ زدایی تابلو برق صنعتی

- زنگ زدایی با فرچه سیمی: از روش زنگ زدایی با برس سیمی برای اکسیدهایی که در محل جوشکاری و یا در جایی که شرایط تعمیر محدود و نقاط حساسی در ساخت تابلو برق به شمار می رود، استفاده می کنند. انواع فرچه سیمی برای انجام دادن این کار وجود دارد؛ فرچه های سیمی از سیم های زبری تشکیل شده اند که با حرکت های دورانی می توان اکسیدهای به وجود آمده را از بین برد. دو نوع فرچه سیمی (با طرح های متفاوت) برای از بین بردن اکسید در ساخت تابلو برق وجود دارد: فرچه سیمی افشان و فرچه سیمی بافته شده که تفاوت این دو فرچه در سیم های بکار رفته در آن است.

- زنگ زدایی فرچه سیمی افشان: زبری این برس ها کمتر از نوع بافته شده است و برای سطوحی که دارای اکسید کمتری هستند مناسب است.

- زنگ زدایی فرچه سیمی بافته شده: بهتر است از فرچه سیمی به هم بافته شده تخت و کاسه ای در مرحله زنگ زدایی ساخت تابلو برق صنعتی استفاده کنید، این فرچه ها بسیار زبر بوده چون از فولاد ضد زنگ ساخته شده اند، می توانند اکسیدهایی که دارای عمق زیادی هستند را در این مرحله از ساخت تابلو برق صنعتی از بین ببرند.

- زنگ زدایی با سمباده: از سمباده بهتر است برای زنگ زدگی های کم عمق و سطحی و در شرایط کار محدود استفاده کنید. سمباده انواع مختلفی دارد که معمولا از سمباده های دستی یا ورقی برای از بین بردن زنگ زدگی استفاده می شود.

- زنگ زدایی با محلول شیمیایی: این روش زنگ زدایی در ساخت تابلو برق از محلول های شیمیایی مختلفی برای ازبین بردن زنگ زدگی استفاده می شود، نحوه کار هم به گونه ای است که قطعه یا سطح اکسید شده را در محل قرار می دهند؛ محلول هایی مثل اسید اگزالیک، اسید فسفریک، اسید سولفوریک، کلریدریک اسید و اسید سیتریک که باید میزان خورندگی آنها کنترل شود و حتما پس از اتمام کار، قطعه مورد نظر با آب شستشو شود. برای کنترل این خورندگی در ساخت تابلو برق صنعتی می توان از ماده بازدارنده استفاده کرد. برای از بین بردن زنگ تابلو برق ها به دلیل ضخامت کم بدنه معمولا از محلول شیمیایی اسید سولفوریک (با غلظت 30 درصد حجمی به همراه بازدارنده) استفاده کنیم.

علاوه بر اسید سولفوریک می توان از اسید فسفریک که یک اسید ضعیف است استفاده کنیم این ضعیف بودن به این معنی نیست که نباید از بازدارنده ها برای کنترل خورندگی استفاده کنیم از سدیم نیترات برای عمل بازدارندگی در این مورد استفاده می شود؛ در صورتی که از اسید فسفریک ها برای از بین بردن زنگ تابلو برق استفاده کنید به دلیل ویژگی منحصربفرد این محلول که در برخورد با آهن فعالیت خود را متوقف می کند می توان یک لایه اسیدی ایجاد کرد که در مرحله فسفاته کاری در ساخت تابلو برق بسیار کمک کننده است.

- زنگ زدایی به روش شن پاشی (سندبلاست): این روش زنگ زدایی در ساخت تابلو برق از شن و یا مواد ساینده با درجه فشار متفاوت که بر اساس نوع زنگ زدگی تعیین می شود برای از بین بردن اکسید از سطح قطعه استفاده می شود. استفاده از این روش در عملیات زنگ زدایی ساخت تابلو برق باعث می شود سطح مورد نظر برای مرحله بعد که فسفاته کاری یا رنگ کاری است آماده شود. شن و ماسه هایی که برای این کار استفاده می شوند در سه سطح با سختی پایین، متوسط و بالا عرضه می شود که هر کدام تاثیرات متفاوتی بر روی سطح قطعه زنگ زده می گذارند.

سندبلاست ها در ساخت تابلو برق را می توان با توجه به عوامل مختلفی دسته بندی کرد این دسته بندی های به دلیل وجود سطح های مختلف و مشکلات مختلف آنها است؛ که دو نوع پرکاربرد آن را در ادامه بررسی می کنیم.

- سندبلاست مرطوب (Wet Blast):

در این نوع سندبلاست ها در ساخت تابلو برق به جای شن از ذرات ساینده استفاده می کنند، عملیات زنگ زدایی در این روش به دو شکل، ترکیب آب با ماده ساینده در یک مخزن (ماده ای شبیه دوغاب به دست می آید.) و یا قرار دادن آب نزدیک خروجی نازل انجام می شود؛ سپس با فشار هوا به سطح اکسید شده پاشیده می شود.

- سند بلاست با فشار هوا (Air Blast):

در روش ایربلاست در ساخت تابلو برق صنعتی که تحت فشار هوا به وسیله کمپرسور زنگ های موجود در سطح قطعه را از بین می برند؛ در این روش می توان هوای فشرده شده با کمپرسور را تنظیم کرد تا سطح فلزی در هنگام برخورد با شن ها آسیب نبیند.

- فسفاته کاری تابلو برق

فسفاته کاری در مرحله سوم از ساخت تابلو برق یعنی بعد از چربی زدایی و زنگ زدایی انجام می شود از نظر سازنده تابلو برق این کار برای بالا بردن کیفیت رنگ بر روی سطوح فلزی مانند لایه ای عایقی انجام می شود در واقع باعث چسبندگی بیشتر رنگ نسبت به قبل فسفاته کاری می شوند و کیفیت ساخت تابلو برق صنعتی را به مراتب بالا می برند. عملیات فسفاته کاری بیشتر به روش غوطه وری در مواد شیمایی (اسید نیتریک و اسید فسفریک) صورت می گیرد که در این روش حتما باید دما فسفاته کاری بین 55 تا 65 درجه سانتیگراد باشد اگر از این دما بیشتر شود احتمال سوختن یا سیاه شدن ورقه وجود دارد؛ همچنین فسفاته کاری احتمال اکسید شدن را در ساخت تابلو برق کم تر می کند.

دلایل فسفاته کاری

فسفاته کاری در ساخت تابلو برق به دلایل زیر از اهمیت بالایی برخوردار است.

- موجب رنگ پذیری بهتر ورقه ها در ساخت تابلو برق می شود.

- پرس کاری بهتر قطعات فسفاته شده

- مقرون به صرفه بوده و هزینه تعمیر و نگهداری کمی دارد.

- فسفاته کاری در ساخت تابلو برق صنعتی عملکرد عایقی دارد و قطعات را از نظر الکتریکی ایزوله می کند.

- نیاز به فضا کمی دارد و برای هر نوع ظرفیت تولید مناسب است.

- در فسفاته کاری ابعاد خاصی مدنظر نیست و تمامی قطعات با ابعاد مختلف می توانند فسفاته کاری شوند.

- فسفاته برای تمام محیط ها مناسب می باشد.

- موجب استحکام بدنه تابلو برق می شود.

- رنگ کاری

رنگ کاری که در مرحله آخر ساخت تابلو برق قرار گرفته است و پس از عملیات هایی که در بالا ذکر شد انجام می شود. در ابتدای کار باید رنگ را طوری انتخاب کنیم که تضمینی برای طول عمر تابلو برق به ما بدهد سپس نحوه رنگ کاری در ساخت تابلو برق را بررسی می کنیم. برای انتخاب رنگ در ساخت تابلو برق باید موارد زیادی مانند محل قرارگیری تابلو (داخلی یا خارجی)، شرایط جوی و محل نصب (معدن، کارگاه و غیره)، در نظر گرفتن صدمات احتمالی تابلو، اپراتورهای بهره بردار افراد متخصص هستند یا آماتور، امکان رنگ کاری فصلی وجود دارد یا نه و غیره را بررسی کرد.

دما و زمان می توانند از عوامل تاثیر گذار در رنگ کاری و ساخت تابلو برق ها به حساب بیایند که ترجیحا برای رنگ کاری از رنگ های کوره ای استفاده می شود، به این دلیل که وقتی قطعه رنگ شده برای خشک شدن بهتر وارد کوره می شود دمای بالای داخل کوره باعث می شود رنگ تا منافذ روی سطح کار نفوذ کند و کیفیت بهتری را در ساخت تابلو برق به ما ارائه دهد. در رنگ کاری تابلو برق ها می توان از رنگ های زیادی استفاده کرد که معمولا این رنگ ها از نوع رنگ های پودری و روغنی است که ترجیح اکثر سازندگان تابلو برق، رنگ پودری به دلیل مقاوم بودن و یکنواختی آن در امر تولید و ساخت تابلو برق صنعتی می باشد.

| نوع رنگ | زمان ماندگاری | ضخامت |

| ترکیبی پودری اپوکسی یک و دو جزئی | کمتر از 5 سال | 40 تا 80 میکرون |

| ترکیبی پودری روی و آلومینیوم یک و دو جزئی | 5 تا 10 سال | 50 تا 100 میکرون |

| ترکیبی پودری اپوکسی کولتار و اپوکسی دو جزئی | 10 تا 20 سال | 85 تا 150 میکرون |

| ترکیبی پودری آلومینیوم، روی، اپوکسی و الکیدی | بیشتر از 20 سال | 100 تا 200 میکرون |

استاندارد ضخامت رنگ

نوع رنگ و ضخامت آن در ساخت تابلو برق صنعتی و تابلو برق های ساختمانی بسیار مهم است قبل از خرید رنگ در حجم زیاد معمولا مقداری کمی از آن را برای آزماش به آزمایشگاه ارسال می کنند تا از کیفیت آن مطمئن شوند سپس اقدام به خریداری می کنند. اصول و استاندارد هایی که برای رنگ تابلو برق توسط شرکت برق توانیر به هنگام ساخت تابلو برق عنوان شده به شرح زیر است.

- حداقل ضخامت رنگ در ساخت تابلو برق صنعتی بین 61 تا 81 میکرون طبق استاندارد توانیر شماره 113 تا 63. (بسته به نوع رنگ ضخامت تعیین می شود.)

- نوع رنگ انتخابی در ساخت تابلو برق باید از نوع پودری الکترواستاتیک باشد.

- تمامی مراحل رنگ کاری (چربی زدایی، زنگ زدایی، فسفاته کاری) ساخت تابلو برق باید به ترتیب انجام شود و سپس رنگ کاری باید به صورت یکنواخت انجام شود.

- بعد از مرحله رنگ کاری در ساخت تابلو برق صنعتی امکان هیچ تغییری اعم از پانچ کردن، جوش پیچ و غیره نیست.

کد رنگ تابلو برق

جهت شناسایی راحت تجهیزات و دستگاه ها در صنعت معمولا از رنگ های یکسان برای آنها استفاده می شود، در ساخت تابلو برق هم به همین شکل عمل می شود. کدهای استاندارد شرکت توانیر به شماره 113 تا 63 و 112 تا 63 و کد رنگ تابلو برق با شماره رال 7132 و 7135 می باشد.

نکته: رال رنگ یک استانداردی است که کشور آلمان آن را تعیین کرده که رنگ تابلوها را با عددی 4 رقمی نشان می دهند.

انواع روش رنگ کاری در ساخت تابلو برق

رنگ کاری تابلو برق به روش های مختلفی انجام می شود که به سه روش کاربردی آن در ساخت تابلو برق اشاره می کنیم.

- پیستوله الکترواستاتیکی

- پیستوله بادی

- پیستوله ایرلس

رنگ کاری با پیستوله الکترواستاتیکی

در صنعت ساخت تابلو برق به دلیل کیفیت بالا این روش استفاده می شود. این روش با اینکه کیفیت بالایی در ساخت تابلو برق ارائه می دهد اما برای راه اندازی و نگهداری نیاز به سرمایه زیادی دارد که برای پروژه ها یا کارگاه های کوچک پیشنهاد نمی شود. الکترواستاتیک در این روش ها به این معنی است که رنگ های پودری زمانی که از سر گان برای شلیک به هدف، آماده پاشش می شود، باردار شده و رنگ بار مثبت و قطعه بار منفی می گیرد که این باعث جذب بهتر رنگ الکترواستاتیک پودری در ساخت تابلو برق می شود. در واقع نحوه کار در این روش این گونه است که رنگ های پودری را در مخزنی ریخته و به صورت چرخشی و دورانی آن را می چرخاند بعد با یک فشار شکن رنگ وارد شیلنگ های منتهی به گان می شود که عمل باردار شدن رنگ در این قسمت صورت می گیرد و رنگ ها به شکل الکترواستاتیکی به قطعه مورد نظر می رسند.

به علت این که قطعه هم دارای بار می باشد، رنگ پذیری تا جایی که ضخامت رنگ حالت عایقی پیدا کند و به حد موردنظر برسد، ادامه پیدا می کند. تلرانس رنگ در این روش بسیار پایین است. رنگ های الکترواستاتیکی دو نوع مایع و پودری در بازار برای ساخت تابلو برق موجود است که سازندگان تابلو برق ترجیح می دهند از رنگ های الکترواستاتیک پودری به علت تلفات کم رنگ و مقرون بصرفه بودن استفاده کنند در مقابل رنگ مایع هزینه بسیار بالایی دارد و برای استفاده از آن در ساخت تابلو برق نیاز به آموزش افراد است و یکی از مشکلات افرادی که با رنگ مایع کار می کنند این است که این رنگ ها چکه کرده و خراب می شوند.

رنگ های الکترواستاتیک اگر به خوبی در مراحل رنگ کاری ساخت تابلو برق صنعتی اجرا شوند دارای ویژگی های بسیار زیادی هستند که در زیبایی و هم مقاوم سازی می توانند به ما کمک کنند، بازدهی رنگ های الکترواستاتیک بسیار بالا و به 90 درصد نزدیک می باشد، این نوع رنگ ها در حجم بالا در ساخت تابلو برق توجیه اقتصادی دارد زیرا از مواد سمی و فلزات و همچنین از ترکیبات و حلال های آلی در آنها استفاده نمی شود. ویژگی های رنگ های الکترواستاتیک در ساخت تابلو برق را می توان به صورت زیر بر شمرد:

- مقاومت بالا در هنگام تغییرات دما مثل رطوبت، یخ زدگی، سرما، گرما و غیره

- زیبایی ظاهری در ساخت تابلو برق صنعتی؛ به دلیل یکنواختی در رنگ کاری ظاهری زیبا از قطعه رنگ کاری شده به ما می دهد.

- بدون تغییرات رنگ در مدت زمان طولانی

- شستشو آسان سطحی

- رنگ کاری نقاط غیر قابل دسترس

- ضد خش و مقاوم در برابر ضربه

- امکان استفاده طیف وسیعی از رنگ ها

رنگ کاری با پیستوله بادی (با فشار عادی)

در این نوع روش رنگ کاری در ساخت تابلو برق دقت رنگ پایین است و برای بهتر شدن کیفیت رنگ، باید طی چند مرحله رنگ کاری را انجام دهیم. نحوه کار در این روش رنگ کاری ساخت تابلو برق به این شکل است که رنگ کاری بعد از مراحل شستشو و خشک شدن اتفاق می افتد و جهت خشک کردن رنگ، آن را به کوره ها منتقل می کنند. در این روش به دلیل چند مرحله ای بودن رنگ کاری امکان کنترل رنگ وجود ندارد، به همین دلیل کمتر در ساخت تابلو برق از آن استفاده می شود.

رنگ کاری با پیستوله ایرلس

این روش، روشی کم هزینه در ساخت تابلو برق صنعتی است و نسبت به روش رنگ کاری با پیستوله بادی رنگ بهتری را به ما می دهد چون در یک مرحله می توان به یک ضخامت قابل قبولی از رنگ رسید و آن را به راحتی کنترل کرد. شیوه کاری این روش را می توان این گونه توصیف کرد که رنگ را در مخزن دارای همزن و گرمکن اتوماتیک بدون دخالت هوا نگه داری می کنند با این کار هم دمای رنگ ثابت می ماند و همچنین زمانی که رنگ گرم با فشار زیاد بر روی سطح مورد نظر پاشیده می شود به راحتی به حفره های آن سطح نفوذ کرده و رنگ بهتری را در هنگام ساخت تابلو برق به ما می دهد. رنگ کاری با پیستوله ایرلس بسیار کارآمد است که در ادامه به بررسی چند مورد از ویژگی های آن می پردازیم.

- در میان پیستوله های دیگر بیشترین عرض پاشش را دارد یعنی می توان عرض پاشش را از 5 تا 50 سانتی متر تنظیم کرد. (این به معنی آن است که به راحتی می توان قطعات در ابعاد مختلف را رنگ کاری کرد که این در ساخت تابلو برق ها بسیار اهمیت دارد.)

- امکان استفاده از دستگاه های وایرلس به جای کمپرسور باد

- به دلیل افزایش سرعت در انجام کار، راندمان کاری به هنگام ساخت تابلو برق صنعتی بالا می رود.

- سایز نازل به صورت میلی متر نیست و به شکل یک عدد سه رقمی است.

- سایز نازل را با عددی 3 رقمی مشخص می کنند که عرض پاشش را سایز نازل تعیین می کند.

- سایز نازل را نیز حجم و عرض پاشش مورد نظر تعیین می کند.

- تست رنگ تابلو برق

در بازرسی و کنترل کیفیت تابلو برق به هنگام ساخت تابلو برق یکی از مواردی را که چک می کنند بدنه و رنگ کاری آن است که معمولا در این بازرسی ها 5 آزمون بر روی تابلو برق ها انجام می شود تا کارشناسان بتوانند تاییدیه های لازم را در مورد کیفیت ساخت تابلو برق بدهند. تمامی تست های کیفیت و مرغوبیت مرحله رنگ کاری توسط دستگاه های مخصوص انجام می شود، مجموعه تست هایی انجام می شود به شرح زیر است.

- تست چسبندگی رنگ در ساخت تابلو برق

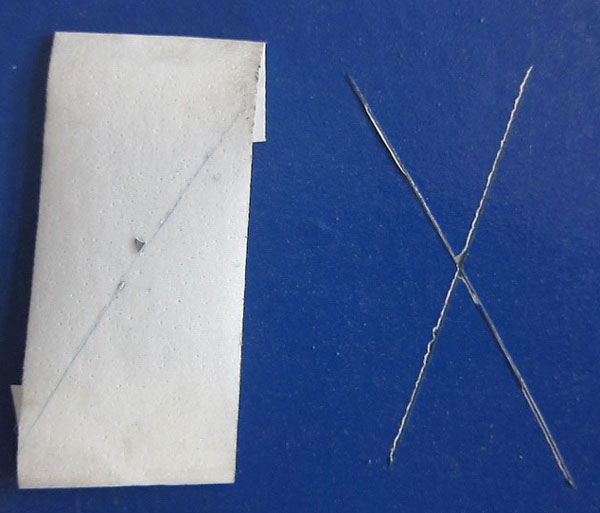

- ایکس کات (X-cut):

در این روش باید روی سطح فلزی بدون خط و خش، خراشی را به صورت حرف X یا ضربدر به گونه ای ایجاد کنیم که فلز زیر رنگ، دیده شود سپس با کمک چسب مخصوص روی آن را می پوشانیم بعد گذشت 30 تا 90 ثانیه چسب را با سرعت و با زاویه مناسب (180 درجه) از سطح جدا می کنیم. ارزیابی در این نوع روش با دقت بر لبه های خطوط ایجاد شده انجام می شود که عموما از 0 تا 5 مورد ارزیابی قرار می گیرد.

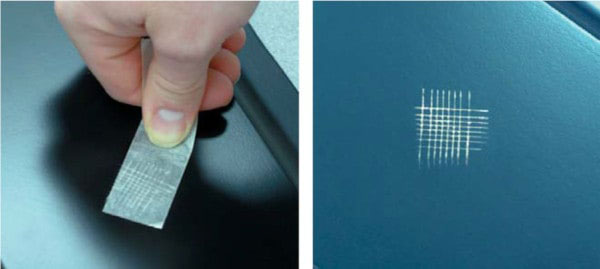

- کراس کات (Cross-cut):

در این روش با توجه به ضخامت رنگ و نوع استانداردهای تعیین شده یک تیغه با دنده های مشخص را بر روی سطحی از کار که هیچ خطوطی روی آن نیست توسط دستگاهی تحت عنوان خراش انداز کشیده می شود، این دستگاه خراش ها را به شکل خانه هایی مانند شکل زیر ایجاد می کند؛ سپس یک چسب مخصوص روی خراش های ایجاد شده می چسباند بعد از گذشت چند دقیقه (حدودا 5 دقیقه) چسب را در مدت زمان و درجه مناسب از سطح خراشیده جدا می کنند بعد با توجه به خانه هایی که رنگ از سطح آنها جدا شده، میزان چسبندگی رنگ را تعیین می کنند. این روش برای تست کردن رنگ هایی با پوشش نازک و ضخیم می تواند به خوبی عمل کند و همچنین این تست برای تست رنگ در ساخت تابلو برق بسیار سریع و مقرون به صرفه است.

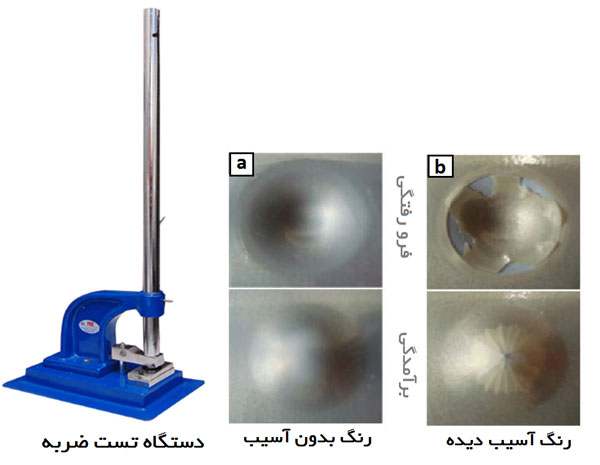

- تست ضربه رنگ ساخت تابلو برق

در این نوع تست در ساخت تابلو برق برای سنجیدن ضربه از دستگاه تست ضربه که در شکل پایین مشاهده می کنید استفاده می شود. نحوه کار با این دستگاه برای تست مقاومت سطح، در برابر ضربه به این شکل است که یک صفحه فلزی رنگ شده را در زیر سیلندر قرار می دهیم سپس با یک وزنه یک کیلوگرمی (وزن، وزنه به درخواست مشتری می تواند متغیر باشد.) که تا ارتفاع مشخصی بالا رفته به صورت سقوط آزاد روی سطح مورد آزمایش رها می شود. در اثر سقوط وزنه یک فرورفتگی بر روی سطح کار و یک برآمدگی پشت سطح کار به وجود می آید با بررسی فرورفتگی و برآمدگی می توان میزان مقاومت رنگ در برابر ضربه، ترکیدگی، پوسیدگی و شکنندگی روکش به هنگام ساخت تابلو برق را مشاهده کرد.

- تست خمش رنگ در ساخت تابلو برق

برای تست خمش رنگ در ساخت تابلو برق دو نوع دستگاه داریم یکی به شکل مخروطی و دیگری به شکل استوانه ای که کار تست انعطاف پذیری رنگ را انجام می دهد. نحوه کار دستگاه تست مخروطی با استوانه ای به هنگام ساخت تابلو برق کمی متفاوت است ولی این مورد که سرعت خم کردن در این تست ها بسیار مهم است در هر دو صدق می کند؛ اگر خم کردن با سرعت یکسان انجام شود، قطر خم ورقه آهنی دقیقا هم قطر مخروط یا استوانه می شود ولی اگر سرعت یکسان نباشد، قطر خم ورقه فلزی از قطر مخروط یا استوانه بیشتر می شود که در ادامه بررسی خواهیم کرد.

- تست خمش رنگ با دستگاه مخروطی:

در این تست قطرهای مختلف به صورت پیوسته در ساخت تابلو برق صنعتی مورد بررسی و آزمایش قرار می گیرند، تست با این روش به دلیل مخروطی بودن سیلندر از قطر کوچک آن که نوک تیز مخروط می باشد تا جایی که ترک خوردگی به وجود آمده باشد مشاهده و بررسی می شود. کارشناسان، مقاومت به خمش را در جایی می دانند که کمترین قطر خم شده ورقه آهنی دور مخروط هیچ ترکی نداشته باشد.

- تست خمش رنگ با دستگاه استوانه ای:

در تست خمش رنگ استوانه ای در ساخت تابلو برق، قطرهای متفاوت به شکل گسسته مورد بررسی قرار می گیرد. نحوه کار در این روش به گونه ای است که ورق فلزی رنگ شده را دور محور افقی با سرعت خم می کنند سپس محل خم شده را از نظر داشتن ترک سطحی و عمقی چک می کنند. میله هایی که ورق فلزی را دور آن می پیچند می تواند دارای قطرهای متفاوتی باشد یعنی می توان خمش را در قطرهای متفاوت در ساخت تابلو برق تست کرد.

- تست سختی رنگ در ساخت تابلو برق

آزمودن سختی رنگ در ساخت تابلو برق را معمولا با استفاده از وسیله نسبتا تیز مثل مداد انجام می شود، تست به این صورت انجام میشود که با استفاده از یک مداد خراش می دهیم اگر خراشی ایجاد شد رنگ از کیفیت مطلوبی بر خوردار نیست ولی اگر خراشی ایجاد نشود یعنی رنگ کاری انجام شده مرغوب بوده و دارای پیوستگی می باشد.

- تست براقیت رنگ در ساخت تابلو برق

این تست برای اندازه گیری براقیت سطح مورد نظر در فرآیند ساخت تابلو برق انجام می شود. کار با دستگاه براقیت سنج در ساخت تابلو برق به گونه است که پرتو نور را در یک زاویه مشخص به سطح می تابانند سپس طی فرآیندی میزان براقیت آن را می سنجند.

با توجه به نوع سطح زوایای مختلفی را می توان برای اندازه گیری براقیت در نظر گرفت؛ مثلا اجسام غیر فلزی به دلیل جذب بیشتر پرتوها نور کمتری را نسبت لبه اجسام فلزی منعکس می کنند.

گلس میتر، سطح را در سه زاویه 20 درجه که برای سطح براق، 65 درجه برای سطح براق معمولی و 85 درجه برای سطح براق مات است برای تعیین براقیت اندازه می گیرد.

مونتاژ بدنه اصلی (اسکلت تابلو برق)

در این مرحله با استفاده از نقشه جانمایی ساخت تابلو برق که در ابتدا ذکر کردیم قطعات بدنه رنگ کاری شده را، جهت قرارگیری تجهیزات الکتریکی با استفاده از پیچ و مهره و یا پانچ به هم وصل می کنیم؛ معمولا سوراخ کاری و برش ها در ابتدای کار ساخت تابلو برق انجام می شود اما در بعضی ازموارد سوراخ کاری و پانچ را در مرحله های اول به دلیل امکان تغییر سایز بعضی از اجزا انجام نمی دهیم به همین جهت در این مرحله تعدادی از سوراخ کاری ها انجام می شود. در نقشه جانمایی ساخت تابلو برق جهت مونتاژ بدنه مواردی ذکر می شود که انجام آنها ضروری می باشد و از خطرات احتمالی جلوگیری می کند.

- باید لیستی از تجهیزات مورد استفاده در تابلو برق تهیه شود.

- جهت فیکس شدن تجهیزات در تابلو برق باید پیچ و مهره ها بسته به نوع تجهیز، خریداری و نصب شود.

- باید از استحکام محلی که شینه ها و مقره قرار است در آنجا نصب شوند، اطمینان حاصل کنیم چون این تجهیزات جریان اتصال کوتاه مجاز را از خود عبور می دهند پس باید محل استقرار آنها به هنگام ساخت تابلو برق دارای استحکام باشد.

- باید در هنگام مونتاژ بدنه فضای استانداردی برای همه تجهیزات اعمال شود تا در هنگام تعمیر و تعویض قطعات مدت زمان قطعی برق در تابلو کم تر شود.

- مکانی برای نصب تجهیزات بر روی دیواره ها و روی تابلو نباید در نظر گرفت تمامی تجهیزات باید بر روی سینی های موجود در تابلو نصب شوند.

مونتاژ قطعات و تجهیزات الکتریکی

در این بخش هم می توان از نقشه جانمایی که در ساخت تابلو برق عنوان شد برای مونتاژ تجهیزات الکتریکی استفاده کرد. در مونتاژ تجهیزات باید به نوع و طراحی و ساخت تابلو برق نیز توجه کرد چون نمی توان تجهیزات تمامی تابلوها را مانند یکدیگر نصب کرد در این قسمت علاوه بر مونتاژ تجهیزات، سیم کشی و شینه گذاری هم انجام می شود و مراحل ساخت تابلو برق را تکمیل می کند.

تست و کنترل کیفیت تابلو برق

در این مرحله کارشناسان کنترل کیفیت که پیش تر در مورد آن ها صحبت کردیم باید طبق استانداردهای الکتریکی و مکانیکی تمامی جنبه های ساخت تابلو برق مانند بررسی بدنه، آزمایش تجهیزات داخلی را انجام داده و زمانی که از نتایج به دست آمده در مورد ساخت تابلو برق اطمینان حاصل کردند آن را جهت تحویل به دست مشتری تایید نمایند.

البته تست و آزمایش دیگری نیز انجام می شود که این آزمایش در حضور کارفرما یا نماینده رسمی او انجام می شود تا بعد از تحویل و نصب مشکلی صورت نگیرد؛ از آزمایش هایی که در حضور کارفرما انجام می شود می توان به موارد زیر اشاره کرد:

- تست مکانیکی بدنه و سلول ها که شامل موارد کنترل بدنه و رنگ کاری های انجام شده و همچنین کنترل اتصالات و محکم بودن پیچ و مهره ها در ساخت تابلو برق می باشد.

- تست کارایی درست تمامی تجهیزات اندازه گیری و حفاظتی که موارد کنترل کارکرد تمام قطعات و عملکرد صحیح مدارهای فرمان را شامل می شود.

- تست کارکرد درست کلیدها در ساخت تابلو برق که شامل آزمودن تمام تجهیزات الکتریکی اعم از رله، کنتاکتور و غیره می شود؛ در تست کارایی همچنین کنترل سایز سیم های مصرفی و استاندارد بودن فاصله بین بخش های دارای برق و بدنه تابلو در ساخت تابلو برق نیز خواهد شد.

- به طور کلی تست های لازم که در نقشه های تهیه شده در ساخت تابلو برق و همچنین تست هایی که کارفرما در ابتدای کار درخواست کرده است باید انجام شود.

استانداردهای نصب تابلو برق

استانداردهایی که سازنده تابلو برق باید برای نصب تابلو به آنها در حین ساخت تابلو برق توجه کند به شرح زیر است.

- تجهیزات خریداری شده در زمان ساخت تابلو برق باید از برند هایی باشد که دارای تاییدیه استاندارد باشد.

- در بدنه و نقشه اصلی تابلو به هنگام ساخت تابلو برق تغییراتی را نباید اعمال کنیم.

- درجه حفاظت در ساخت تابلو برق باید بر اساس محلی که قرار است در آنجا نصب شود مورد بررسی قرار بگیرد. (حداقل درجه حفاظت برابر IP30)

- در ساخت تابلو برق فیوز محافظ برای چراغ سیگنال ها و مدارهای فرمان حتما باید تهیه شود.

- لولاها باید گالوانیزه و ضد آب باشند همچنین در ساخت تابلو برق نمی توان از لولاهای یکسره استفاده کرد.

- در ابتدای کار ساخت تابلو برق از گلند مخصوص جهت ورودی و خروجی کابل ها و از ریل برای اتصال آنها باید استفاده کرد.

- گوشه های تابلو برق باید حالت گونیا داشته باشد.

- در صورت استفاده از کابل های افشان در ساخت تابلو برق کابل ها باید دارای سرسیم مرغوب باشند و همچنین این کابل ها نباید بیشتر از 60 درصد فضای تابلو برق را به خود اختصاص دهند.

- در ساخت تابلو برق به این مورد توجه شود، هر تعداد تابلو برقی که استفاده می کنیم باید دارای پلاک شناسایی باشند.

- طول و عرض و عمق تابلوها باید در ساخت تابلو برق از نظر فنی کاملا سالم باشد.

- همچنین نکات حائز اهمیتی در مورد نصب تابلو برق سه فاز لازم است بدانید را در ادامه با هم بررسی می کنیم:

- باید در نصب و ساخت تابلو برق سه فاز به رنگبندی سیم ها توجه شود:

- سیم ارت: سبز رنگ

- سیم های سه فاز به ترتیب: زرد، قرمز و آبی

- سیم نول: مشکی رنگ

- در هنگام روشن و خاموش کردن این نوع تابلو از کلید گردان استفاده کنید.

- حتما در ساخت تابلو برق شینه ها را با رنگ های نسوز رنگ کنید.

نکات ایمنی کارکنان در هنگام استفاده از تابلو برق

جهت ایمنی کارکنان هنگام کار با تابلو به موارد زیر توجه کرده و آنها را لحاظ کنید:

- کل تابلو و تمامی اجزا بکار رفته در ساخت تابلو برق (اجزای ثابت یا متحرک) باید به سیستم ارتینگ یا زمین وصل شوند.

- باید از تجهیزاتی جهت نشان دادن وجود ولتاژ در کابل ورودی و وضعیت باز یا بسته بودن مدار شکن استفاده کرد.

- دسترسی به اجزای اولیه مدار که شامل قطع کننده مدار و ترانسفورماتورهای اندازه گیری و حفاظتی است، فقط از پشت کابین و در صورت بسته بودن کلید ارت امکان پذیر است.

- استفاده از اینترلاک های الکتریکی و مکانیکی منجر به جلوگیری خطاها و ایمنی کارکنان در حین کار می شود پس از آن در ساخت تابلو برق استفاده کنید.

- باید امکان کنترل دستی تمام تجهیزات وجود داشته باشد تا در زمان های اضطراری یا کمبود منبع تغذیه از آنها استفاده کرد.

قیمت ساخت تابلو برق

سازنده تابلو برق معتقد است عوامل زیادی در تعیین قیمت ساخت تابلو برق موثر هستند و نمی توان قیمت دقیقی را برای آن مشخص نمود زیرا تجهیزات داخلی و نوع ساخت تابلو برق هم می تواند در قیمت آن تاثیر داشته باشد؛ در ادامه تعدادی از عوامل موثر در تعیین قیمت به هنگام ساخت تابلو برق را با هم بررسی می کنیم.

- جنس محفظه (فلزی، پلاستیکی و غیره)

- نوع محل قرارگیری (ایستاده، رک یا قفسه ای و غیره)

- محل نصب (روکار یا توکار)

- نوع ولتاژ (فشار ضعیف یا فشار متوسط)

- بر اساس کاربرد (توزیع، کنترل و غیره)

- طبق نوع ساختار (Metal Enclosed، کشویی مرکز قدرت و غیره)

- نوع رنگ کاری و مونتاژ

- ابعاد متفاوت ساخت تابلو برق

- کیفیت تجهیزات بدنه و تجهیزات داخل تابلو برق در ساخت تابلو برق مهم است.

دیـــدگاهها

شما هم درباره این کالا دیدگاه ثبت کنید.

امتیاز: