فروش مواد شیمیایی بویلر ها

در سیستم بویلر، گازهای حل شده مانند اکسیژن و دی اکسید کربن با فلزات واکنش داده و منجر به خوردگی دیگ بخار می شوند. برای محافظت دیگ بخار از این آلاینده ها، آن ها باید از طریق تصفیه خارجی یا داخلی کنترل و یا حذف شوند.

جدول زیر نشان دهنده لیست آلودگی های آب خوراکی متداول دی اکسید کربن، اثرات آن و تصفیه احتمالی آن ها است.

جدول لیست آلودگی های آب خوراکی متداول دی اکسید کربن

| ناخالصی ها (گازهای محلول) |

روش ها |

نتیجه |

پیشنهادات |

| هیدروژن سولفید (H2S) |

هوادهی، فیلتراسیون و کلرزنی |

بوی آب مانند تخم مرغ فاسد می باشد: بدمزه وبرای اکثر فلزات خورنده است. |

به طور عمده در آب های زیرزمینی، و جریان های آلوده یافت می شود. |

| کربن دی اکسید (CO2) |

خنک کننده، خنثی سازی با قلیاها |

خورنده، شکل های اسید کربنیک تغلیظ شده |

استفاده از فیلم یا لایه محافظ، آمین های خنثی شده برای جلوگیری از خوردگی خط رسوب |

| اکسیژن (O2) |

هوازدایی و تصفیه شیمیایی با (سولفیت سدیم یا هیدرازین) |

خوردگی و ایجاد حفره در لوله های بویلر |

حفره دار شدن لوله های بویلر و تیغه های توربین،شکست خطوط بخار |

| ناخالصی ها (جامدات معلق) |

روش ها |

نتیجه |

پیشنهادات |

| رسوب و گل آلودی |

روشنی و فیلتراسیون |

لجن و رسوب انتقال |

تحمل تقریبی حداکثر ppm 5 برای اکثر برنامه های کاربردی، ppm 10 برای آب آشامیدنی |

| مواد آلی |

شفاف سازی، فیلتراسیون و تصفیه شیمیایی |

انتقال، کف کردن، مواد ته نشین شده لوله را مسدود و باعث خوردگی می شوند. |

عمدتا در آب های سطحی، ناشی از پوسیدگی پوشش گیاهی و آّب زه کشی مزرعه ای یافت می شود. اسیدها به شکل اسیدهای آلی تشکیل می شوند. نتایج pH پایین در آب خوراکی بویلر ها که بعد از آن به لوله های بویلر اصابت می کنند. شامل دیاتوم ها، قالب ها، شکاف های باکتریایی، باکتری های آهن / منگنز می باشد. ذرات معلق روی سطح آب در دیگ جمع می شوند و حباب های بخار را افزایش می دهد تا به آن سطح برسند. فومینگ همچنین می تواند آب های حاوی کربنات ها در محلول را حمل کند که فلوکولانت ضعیف روی سطح آب تشکیل می شود. |

| ناخالصی ها (جامدات کلوئیدی حل شده) |

روش ها |

نتیجه |

پبشنهادات |

| روغن و گریس |

انعقاد و فیلتراسیون |

کف کردن، ته نشین شده در بویلر |

مایع تغلیظ شده وارد بویلر می شود. |

| سختی، کلسیم (Ca) و منیزیم (Mg) |

نرم کننده، به علاوه درمان داخلی در دیگ بخار |

رسوبات ته نشین شده در بویلر، مانع انتقال حرارت و بازده حرارتی است. در موارد شدید می تواند باعث سوزاندن لوله های دیگ بخار و شکست شود. |

فرم ها بی کربنات، سولفات ها، کلرید ها و نیترات ها هستند. برخی از نمک های کلسیم برگشت پذیر هستند. منیزیم با کربنات ها واکنش می دهد تا ترکیباتی با حلالیت کم را ایجاد کنند. |

| سدیم، قلیاها، سدیم هیدروکسید، سدیم بی کربنات، سدیم کربنات |

خنک کردن آب آشامیدنی و بازگشت مایعات. مبادله یون، دی یونیزاسیون، اسید زنی برای تصفیه آب |

کف کردن، کربنیک اسید در بخارها را تشکیل می دهند. باعث برگشت رسوب و خوردگی بخار می شود که می تواند آسیب بزند. |

نمک های سدیم در اکثر آب ها یافت می شوند. آن ها بسیار محلول هستند و نمی توانند با ته نشینی شیمیایی حذف شوند. |

| سول فات ها (SO4) |

دی یونیزاسیون |

اگر کلسیم وجود داشته باشد، رسوب سخت است. |

محدوده تحمل CaCO3 بین 100 تا 300ppm است. |

| کلریدها (Cl) |

دی یونیزاسیون |

استرکاری مانند: تحویل ناگهانی بخار از دیگ بخار، تبدیل آب به بخار با کاهش اثر بخار، می تواند به عنوان نمک روی گرمکن ته نشین شود و تیغه های توربین ذخیره شود. اگر مقدار زیاد باشد، کف می کند. |

کف کردن یا عبور بخار از دیگ بخار، به علت غلظت سدیم کربنات، سدیم سولفات، سدیم کلرید در محلول می باشد. |

آ هن (Fe) و

منگنز (Mn) |

هوادهی، فیلتراسیون، تبادل یونی |

ته نشین شدن رسوبات در دیگ بخار میتواند در رسوب بزرگ انتقال حرارت را مهار کند. |

شایع ترین شکل بی کربنات آهن است. |

| سیلیکا (Si) |

دی یونیزاسیون، آهک زنی و سودازنی. تصفیه با آهک و زئولیت داغ |

رسوب سخت در دیگ های بخار و سیستم های خنک کننده: گذاشتن تیغه توربین. |

سیلیکا ترکیبی از عناصر مختلف برای تولید سیلیکات است. سیلیکات رسوبات بسیار سختی را در لوله های دیگ بخار ایجاد می کند. حذف بسیار سخت است، اغلب فقط با اسیدهای فلوریدریک. مهم ترین نکته در مورد انتقال اجتناب ناپذیز به اجزای توربین است. |

مشکلات اصلی ناشی از آب بویلر ها

خصوصیات آب خوراک دیگ بخار (بویلر ها)

بخار قادر به حمل مقدار زیادی گرما است. این ویژگی های منحصر به فرد آب، آن را به یک ماده خام ایده آل برای حرارت دادن و فرآیندهای تولید انرژی تبدیل می کند. تمام آب های طبیعی حاوی مقدار مختلفی از مواد حل شده و مواد معلق و گازهای محلول هستند. مقدار مواد معدنی محلول در آب از 30 گرم درلیتر آب دریا تا هر مقداری از 0.005 تا 1500 ميلي گرم در ليتر در منابع آب شیرين متفاوت است. از آنجایی که ناخالصی های آب باعث مشکلات بویلر می شود، باید توجه دقیقی به کیفیت آب مورد استفاده برای تولید بخار داده شود. ترکیب آب خوراکی دیگ بخار باید به گونه ای باشد که آلودگی ها در آن بتوانند تعدادی بار در دیگ بخار متمرکز کنند و بدون زیاده روی در تحمل اندازه ویژه بویلر متمرکز شوند. اگر آب خوراکی این ملزومات را برآورده نکند، برای حذف ناخالصی آن باید پیشگیری کرد. هر چند ناخالصی ها در همه موارد کاملا نباید حذف گردند، در حالی که تصفیه شیمیایی داخل دیگ بخار می تواند به طور موثر و اقتصادی با آن ها مقابله کند. خلوص آب خوراکی مربوط به دو کمیت آلودگی و ناخالصی های طبیعی است: بعضی از ناخالصی ها مانند سختی آب، اهمیت وجود آهن و سیلیس، برای مثال نسبت به نمک های سدیم، لازمه ی خلوص برای هر خوراک آب محسوب شده و به میزان مصرف آب خوراکی و همچنین طراحی خاص بویلر مانند (فشار، سرعت انتقال حرارت، و غیره) که می تواند تحمل کند، بستگی دارد. بنابراین ملزومات آب خوراکی می تواند به طور گسترده ای متفاوت باشد. فشار کم لوله دیگ بخار معمولا به سختی می تواند سختی آب خوراکی را حذف کرده و تصفیه مناسب را انجام دهد، در حالیکه تقریبا تمام ناخالصی ها باید با استفاده از بعضی بویلر ها با فشار بالا، از آب حذف شوند. تنها محدوده ی نسبتا وسیعی می تواند حداکثر مقدار ( قلیاها، نمک ها، سیلیس ها، فسفات ها و غیره ... ) را در رابطه با فشار کاری معین کند. حداکثر مقدار واقعی باید براساس تولید کننده دیگ بخار مشخص شود که بر اساس ویژگی های دیگ بخار مورد نظر خواهد بود. جدول زیر نشان دهنده ی تضمین استاندارد خلوص بخار، در اروپا را نشان می دهد:

جدول خصوصیات آب خوراک دیگ بخار (بویلر ها)

| فشار کاری (بار) |

0 تا 15 |

15 تا 25 |

25 تا 35 |

35 تا 45 |

40 تا 60 |

60 تا 75 |

75 تا 100 |

| آب خوراکی |

| اکسیژن محلول mg/L |

0.02

حذف فیزیکی اکسیژن محلول |

| سختی کل ppm |

0.5 |

0.3 |

0.2 |

0.1 |

0.05 |

0.05 |

0.05 |

| مواد روغنی mg/l |

|

|

|

|

0.05 |

0.05 |

0.05 |

| pH |

>8.5 |

|

|

|

|

|

|

| آهن کلی mg/l |

|

|

|

|

0.05 |

0.05 |

0.03 |

| مس کلی mg/l |

|

|

|

|

0.03 |

0.03 |

0.01 |

| آب بویلر ها |

| قلیائیت M |

100 |

80 |

60 |

40 |

15 |

10 |

5 |

| قلیائیت P |

0.07

M |

0.07

M |

0.07

M |

0.07

M |

5 <

M |

5 <

M |

5 <

M |

| SiO2 |

200 |

150 |

90 |

40 |

15 |

10 |

5 |

| TDS mg/l |

4000 |

3000 |

2000 |

1500 |

500 |

300 |

100 |

| فسفات ها |

30 - 100 |

30 - 100 |

20 - 80 |

21 - 80 |

10 - 60 |

10 - 40 |

5 - 20 |

| pH |

10.5- 12، 10-11 |

| آب آشامیدنی (خوراک) |

آب معدنی، نرم شده و کربنات آزاد |

تصفیه آب بویلر ها

تصفیه آب مصرفی بویلر ها شامل سه هدف اصلی زیر می باشد:

- تبادل گرمایی مداوم

- حفاظت در برابر خوردگی

- تولید بخار با کیفیت بالا

تصفیه خارجی، کاهش یا حذف ناخالصی ها آب از بویلر هاست. عموما، تصفیه خارجی زمانی که مقدار یک یا چند ناخالصی برای کنترل آب خوراکی خیلی زیاد باشد، توسط سیستم بویلر انجام می شود. انواع مختلفی تصفیه خارجی مانند (صاف کردن، تبخیر، هوازدایی، مقاطعه کار غشاء و غیره) وجود دارد که می توانند مورد استفاده قرار گیرند تا آب خوراکی مخصوص یک سیستم خاص را طراحی کنند. تصفیه داخلی، تهویه ناخالصی در سیستم دیگ بخار است. واکنش ها در خطوط خوراک یا در مورد دیگ بخار اتفاق می افتند. تصفیه داخلی ممکن است به تنهایی یا همراه با تصفیه خارجی استفاده شود. هدف این است که به درستی با سختی آب خوراک، شرایط لجن، اکسایش و جلوگیری از کف کردن آب بویلر واکنش نشان دهد.

امکانات تصفیه و هوا زدایی، آب آشامیدنی و خوراک را تمیز می کند. آب بعضی مواقع با استفاده از تبخیر برای تولید بخار نسبتا خالص پیش می رود.. اوپراتورها انواع مختلفی دارند که ساده ترین آن ها مخزن آبی است که کویل های بخار برای گرم کردن آب تا نقطه جوش دیگ بخار می روند. بعضی مواقع برای افزایش کارایی، بخار از اولین مخزن از طریق کویل ها در دومین مخزن آب برای تولید حرارت و تبخیر می رود. برای مثال: هنگامی که ذرات جامد محلول در آب خام خیلی زیاد باشند. آن ها از مزایای خاصی در برابر مواد معدنی استفاده می کنند. برخی از مواد طبیعی و مصنوعی توانایی حذف یون های معدنی از آب را در مقابل دیگران دارند. برای مثال: در عبور آب از طریق یک نرم کننده ساده مبادله کاتیون، تمام یون های کلسیم و منیزیم حذف و جایگزین با یون های سدیم می شوند. از آن جایی که مبادله ساده كاتيونی، جامدات آب را كاهش نمی دهد، گاهی اوقات با استفاده از نوع ته نشینی، کاهش انجام می پذیرد. یکی از رایج ترین و کارآمدترین روش های ترکیبی، فرآیند آهک زنی زئولیت است. این شامل پیشگیری از آب با آهک زنی برای کاهش سختی، قلیائیت و در بعضی موارد سیلیس و تصفیه بعدی با نرم کننده مبادله کاتیون است. این سیستم تصفیه چندین عملکرد را انجام می دهد.

نرم کردن، قلیایی کردن و کاهش سیلیس، کاهش برخی اکسیژن و حذف مواد معلق و کدر بودن. تصفیه شیمیایی آب داخل دیگ بخار معمولا ضروری است و با توجه به هرگونه ناخالصی که با آب خوراک (سختی، اکسیژن، سیلیس و غیره) وارد بویلر می شود، تصفیه خارجی است. در بسیاری از موارد، تصفیه خارجی آب، ضروری نیست و آب می تواند تنها با روش های داخلی تصفیه شود. تصفیه داخلی می تواند واحد تصفیه را تشکیل دهد، هنگامی که بویلر در فشار کم یا متوسط کار می کند و زمانی که مقدار زیادی از بخار مایع برای آب خوراک یا زمانی که آب خالص با کیفیت خوب در دسترس است، استفاده شود.

هدف از تصفیه داخلی

- واکنش با هر آب خوراکی و از تسریع رسوب آن بر روی فلز دیگ بخار به عنوان رسوب جلوگیری می کند.

- مانع از اتصال هر ماده معلق مانند سختی لجن یا اکسید آهن در دیگ بخار( بویلر) می شود.

- حفاظت آنتی فوم(ضد کف) را فراهم می کند و اجازه می دهد تا غلظت مناسبی از مواد جامد حل شده و مواد جامد معلق در آب دیگ بخار بدون انتقال ضد کف فراهم شود.

- اکسیژن را از آب حذف می کند و برای جلوگیری از خوردگی دیگ بخار، قلیائیت فراهم شود.

علاوه بر این، به عنوان اندازه گیری تکمیلی، تصفیه داخلی باید از خوردگی و رسوب سیستم آب خوراک و از خوردگی سیستم های بخار جلوگیری کند. در طی فرآیند تهویه که یک مکمل ضروری برای برنامه های تصفیه آب است، دوزهای خاص محصولات تهویه مطبوع به آب اضافه می شود. محصولات معمول استفاده شده عبارتند از:

- فسفات-پخش کننده ها، پلی فسفات-پخش کننده ها (مواد نرم کننده): واکنش با قلیائیت آب بویلر، این محصولات با تشکیل تری کلسیم فسفات و ترکیب نامحلول که می توانند به طور مداوم یا به صورت دوره ای از طریق پایین دیگ بخار تخلیه شوند، سختی آب را خنثی کنند.

- پراکنده کننده های طبیعی و مصنوعی (عوامل ضد پوسته پوسته شدن): خواص پراکنده محصولات تهویه را افزایش می دهد. آن ها می توانند:

- پلیمرهای طبیعی: لیگنوسولفونات تانن ها.

- پلیمرهای سنتزی: پلی آکریلات، کوپلیمر مالئیک آکریلات، کوپلیمر مالئیک استایرن، پلی استایرن سولفونات و غیره.

- عوامل جداسازی کننده: مانند فسفات های معدنی، که به عنوان مهار کننده ها عمل می کنند و اثر آستانه ای را اعمال می کنند.

- جاذب اکسیژن: سدیم سولفیت، تانن ها، هیدرازین، مشتقات مبتنی بر هیدروکینون/ پروگالول، مشتقات هیدروکسیل آمین، مشتقات اسید اسکوربیک و غیره... . این مواد کاتالیز شده یا نشده، اکسیدها و اکسیژن محلول را کاهش می دهند و اکثر سطوح فلزی را نیز از بین می برند. انتخاب محصول و دوز مورد نیاز به استفاده کردن یا نکردن از بخاری بستگی دارد.

- ضد کف و عوامل ضد انفجار: مخلوطی از مواد فعال سطحی که تنش سطحی یک مایع را تغییر می دهند، فوم را حذف کرده و مانع از انتقال ذرات آب داغ در بخار می شوند.

مواد شیمیایی نرم کننده عبارتند از خاکستر سودا، کاستیک و انواع مختلف فسفات سدیم. این مواد شیمیایی با کلسیم و ترکیبات منیزیم در آب خوراک واکنش نشان می دهند. سیلیکات سدیم برای واکنش های انتخابی با سختی منیزیم استفاده می شوند. بی کربنات کلسیم با آب خوراک وارد می شود با سود سوزآور برای تشکیل کربنات کلسیم واکنش می دهد. از آنجا که کربنات کلسیم نسبتا نامحلول است، تمایل دارد که از محلول خارج شود. سدیم کربنات در دمای بالا به سدیم هیدروکسید و دی اکسید کربن تجزیه می شود. درجه حرارت بالا در آب بویلر حلالیت سولفات کلسیم را کاهش می دهد و تمایل دارد آن را مستقیما بر روی فلز دیگ بخار به عنوان رسوب، ته نشین کند. در نتیجه، سولفات کلسیم باید به صورت شیمیایی واکنش داده شود تا باعث ایجاد رسوب توسط ته نشین شدن در آب شود. سولفات کلسیم بر روی هر دو سدیم کربنات، سدیم فسفات یا سدیم سیلیکات واکنش می دهد تا کلسیم کربنات نامحلول، فسفات یا سیلیکات را تشکیل دهد. منیزیم سولفات توسط سود پرک واکنش داده و منجر به رسوب هیدروکسید منیزیم می شود. برخی ازیون های منیزیم ممکن است با سیلیس واکنش دهند تا منیزیم سیلیکات را تشکیل دهند. سولفات سدیم بسیار محلول است و در محلول باقی می ماند مگر اینکه آب تقریبا تبخیر شود و ترکیب خشک شود.

دو روش عمومی برای تهیه لجن درون یک بویلر وجود دارد: توسط انعقاد یا پراکندگی. هنگامی که مقدار لجن کلی بالا است (به عنوان یک نتیجه از سختی آب زیاد)، بهتر است که لجن را انعکاس دهیم تا ذرات بزرگ فلوکولانت را تشکیل دهند. این می تواند با ضربه زدن برداشته شود. انعقاد می تواند با تنظیم دقیق مقدار قلیاها، فسفات ها و مواد آلی مورد استفاده برای تصفیه بر اساس تجزیه و تحلیل هزینه آب انجام شود. وقتی که مقدار لجن زیاد نباشد (سختی آب خوراک پایین باشد)، بهتر است که از فسفات با غلظت بالاتری یا درصد بیشتری برای تصفیه استفاده شود. فسفات ها ذرات لجن جدا شده را تشکیل می دهند. درصد زیادی از پخش کننده های آلی لجن در تصفیه استفاده می شوند تا ذرات لجن در سراسر آب بویلر پراکنده شوند. مواد مورد استفاده برای تهویه لجن شامل مواد مختلف آلی از کلاس های تانن، لیگنین یا آلژینات می باشند. مهم است که این مواد آلی انتخاب و پردازش شوند، به طوری که هر دو موثر باشند و در فشار کاری بویلر پایدار باشند. برخی از مواد آلی مصنوعی به عنوان عوامل ضد کف یا آنتی فوم استفاده می شوند. مواد شیمیایی مورد استفاده برای تخریب اکسیژن عبارتند از سدیم سولفیت و هیدرازین. ترکیبات مختلف پلی فسفات و مواد آلی برای جلوگیری از رسوب و خوردگی در سیستم های آب خوراک استفاده می شوند. آمین های خنثی کننده فرار و مهار کننده های فیلم برای جلوگیری از خوردگی مبرد استفاده می شوند. روش های معمول مواد شیمیایی داخلی عبارتند از استفاده از مخازن محلول شیمیایی و پمپ های متناسب یا فیلرهای شیمیایی بریکت مخصوص. به طور کلی، مواد شیمیایی نرم کننده (فسفات، خاکستر سودا، سود کاستیک و غیره) به طور مستقیم به آب خوراک در یک نقطه در نزدیکی ورودی به ظرف استوانه ای دیگ بخار افزوده می شوند. آن ها همچنین ممکن است از طریق یک خط جداگانه در ظرف دیگ بخار بویلر تخلیه شوند. مواد شیمیایی باید در قسمت آب خوراک بویلر ها تخلیه شوند تا واکنش ها در آب قبل از ورود به قسمت تولید بخار، انجام شوند. مواد شیمیایی نرم کننده را می توان به طور مداوم یا متناوب اضافه کرد که افزودن آن بسته به سختی خوراک و عوامل دیگر دارد. مواد شیمیایی به واکنش با اکسیژن محلول (سولفات، هیدرازین و غیره) اضافه شده و مواد شیمیایی مورد استفاده برای جلوگیری از رسوب و خوردگی در سیستم خوراک آب (پلی فسفات، مواد آلی و غیره) باید در سیستم خوراک به طور مداوم پیش بروند. مواد شیمیایی مورد استفاده برای جلوگیری از خوردگی سیستم میعانات می تواند به طور مستقیم به بخار تبدیل شود و یا به سیستم خوراک آب برود که بسته به نوع خواص مواد شیمیایی، از آن ها استفاده می شود. خوراک پیوسته در سیستم ترجیح داده می شود، اما در برخی موارد، استفاده متناوب ضروری است.

رسوب در بویلر ها

رسوب بویلر ناشی از ناخالصی هایی است که به صورت مستقیم در سطوح انتقال حرارت یا ماده معلق در آب از فلز خارج شده و سخت و پایدار می شود. تبخیر در یک دیگ بخار باعث ایجاد ناخالصی می شود. این باعث انتقال حرارت می شود و ممکن است باعث ایجاد نقاط داغ شود. حضور رسوبات شفاف و بلورین بر دیواره های دیگ بخار از انتقال حرارت جلوگیری می کند و ممکن است باعث ایجاد نقاط داغ شود و همچنین منجر به برافروخته شدن نیز می شود. گرمای کمتر آن ها خیلی خطرناک تر است. آلاینده های آب خوراک معمولا می توانند از مخازن دیگ بخار که شامل کلسیم، منیزیم، آهن، آلومینیوم و سیلیس است، تهیه شوند. رسوب توسط نمک هایی که دارای حلالیت محدود هستند تشکیل می شود اما در آب دیگ بخار کاملا غیر قابل حل نیستند. این نمک ها به محل انبار در فرم محلول و رسوب می رسند.

پوسته پوسته شدن عمدتا به علت وجود نمک های کلسیم و منیزیم (کربنات یا سولفات ها) است که حلالیت کمتری نسبت به سرما دارند و یا حضور غلظت بالای سیلیس در ارتباط با آب قلیایی در دیگ بخار است. رسوب کربنات معمولا گرانول هستند و گاهی طبیعت بسیار متخلخلی دارند. کریستال های کربنات کلسیم بزرگ هستند اما معمولا با ذرات ریز مواد در گیر می شوند تا رسوب متراکم و یکنواختی به نظر برسد. از بین بردن آن در یک محلول اسیدی به راحتی می تواند یک کربنات را شناسایی کند. حباب دی اکسید کربن از رسوب بیرون می آید. رسوب سولفات بسیار سخت تر و متراکم تر از رسوب کربنات است زیرا کریستال ها کوچکتر و چسبیدن آن ها به هم مستحکم تر می شود. رسوب سولفات شکننده است، به راحتی پودر نمیشود و زمانی که با اسید رقیق می شود، از بین نمی رود. ذخایر بالای سیلیس بسیار سخت است، شبیه ظروف چینی است. کریستال سیلیس بسیار کوچک است و رسوب بسیار متراکم و غیر قابل انعطاف دارد. این رسوب بسیار شکننده و بسیار دشوار است. این ماده در هیدروکلریک اسید محلول نیست و معمولا بسیار کم رنگ است. ذخایر آهن به علت خوردگی یا آلودگی آهن در آب، بسیار تیره رنگ هستند. ذخایر آهن در دیگ های بخار خیلی مغناطیسی هستند. آن ها در اسید داغ محلول هستند و رنگ قهوه ای تیره دارند. اگر رسوب سازی بدون کنترل انجام شود موجب کاهش مداوم کارایی دیگ بخار توسط تاخیر در گرما می شود، که به عنوان یک عایق عمل می کند. در نهایت، ایجاد رسوب موجب بخار لوله و پارگی می شود. رسوبات بویلر همچنین می تواند باعث انسداد مجدد یا انسداد ناشی از خوردگی خوراک ریز رسوبات شود. به طور کلی، ذخائر دیگ بخار می تواند کارایی عملیاتی را کاهش دهند و باعث آسیب دیگ بخار، ایجاد اختلالات غیرقابل برنامه ریزی بویلر ها و افزایش هزینه های تمیز کردن شوند. اولین اقدام پیشگیرانه ضد پوسته پوسته شدن، تامین آب معدنی با کیفیت خوب به عنوان آب خوراک است. مواد شیمیایی تشکیل دهنده رسوب که به دیگ وارد می شوند، می توانند بدون استفاده از مواد شیمیایی داخلی مصرف شوند. یک تکنیک قدیمی این است که کاتیون های سخت، منیزیم و کلسیم را از مقادیر تشکیل دهنده مواد معدنی جدا کرده و آن ها را با یون های سدیم جایگزین کنند.

حضور سیلیس در بویلر ها

سیلیس می تواند در فشار عملیاتی تا 28 بار به بخار تبدیل شود. حلالیت آن در بخار با افزایش دما افزایش می یابد؛ بنابراین، سیلیس محلول تر می شود زیرا بخار بیش از حد گرم می شود. محققان دریافته اند که برای هر مجموعه از شرایط آبگرمکن با استفاده از آب معدنی و یا با استفاده از آب آشامیدنی، سیلیس بین آب بویلر و بخار به یک نسبت معین توزیع می شود. این نسبت به دو عامل بستگی دارد: فشار دیگ بخار و pH آب بویلر. مقدار این نسبت با افزایش فشار تقریبا لگاریتمی افزایش می یابد، همچنین با افزایش pH افزایش می یابد. اگر سیلیس وارد آب بویلر شود، اقدامات اصلاحی معمول مانند افزایش فشار دیگ بخار، کاهش آن به سطح قابل قبول و سپس اصلاح شرایطی که باعث آلودگی سیلیکا شده است، رخ می دهد.

خوردگی در بویلر ها

خوردگی تبدیل فلز به فرم اکسید فلز است. به عنوان مثال: آهن در اثر خوردگی به اکسید آهن تبدیل می شود. فرآیند خوردگی، یک واکنش الکتروشیمیایی پیچیده است که طی گذر زمان به فرم های مختلف تبدیل می شود. خوردگی ممکن است باعث اتصال عمومی بیش از یک سطح فلز بزرگ شود و یا ممکن است به طور دقیق به فلز نفوذ کند. خوردگی می تواند به علت اکسیژن محلول، جریان های خوردگی ناشی از ناهمگونی روی سطوح فلزی یا آهنی که به طور مستقیم توسط آب مورد حمله قرار گیرد، رخ دهد. در حالی که خوردگی پایه در دیگ های بخار عمدتا به دلیل واکنش فلز با اکسیژن است، عوامل دیگری مانند تنش، شرایط اسیدی و مواد شیمیایی خاص ممکن است تأثیر مهمی داشته باشند و انواع مختلفی از خوردگی را تولید کنند. لازم است مقادیر مختلف مواد مضر را که می توانند در آب دیگ بخار بدون خطر آسیب به دیگ بخار در نظر بگیرند، مورد توجه قرار داد. خوردگی می تواند در سیستم آب خوراک به علت pH پایین آب و حضور اکسیژن محلول و دی اکسید کربن رخ دهد.

خوردگی به طور عمده توسط اکسید فلز کمپلکس با نقاط ذوب پایین تولید می شود. خوردگی درجه حرارت بالا می تواند تنها در صورتی انجام شود که تخلیه خورنده در فاز مایع باشد و مایع در تماس مستقیم با فلز باشد. رسوبات ته نشین شده همچنین حمل اکسیژن را به سطح فلز ترویج می دهند. به طور کلی خوردگی در بویلر زمانی اتفاق می افتد که قلیائیت آب دیگ بخار کم باشد و یا زمانی که فلز در معرض اکسیژن آب در طول عملیات و یا دوره های بیهوده قرار گیرد. درجه حرارت بالا و فشار در فلز بویلر، باعث سرعت بخشیدن مکانیزم خوردگی می شود. در سیستم بخار و مایع شدن، خوردگی به طور کلی نتیجه آلودگی با دی اکسید کربن و اکسیژن است. آلاینده های خاص مانند گازهای حاوی آمونیاک یا گوگرد ممکن است حمله به آلیاژهای مس در این سیستم را افزایش دهند. خوردگی به وسیله ترکیبی از اکسید لایه گداخته شده و اکسیداسیون مداوم توسط حمل اکسیژن است.

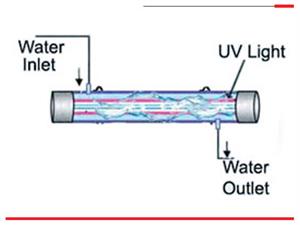

ترک خوردن فلز دیگ بخاطر دو مکانیسم متفاوت ممکن است رخ دهد. در اولین مکانیسم، تنش های چرخه ای به وسیله گرمایش و سرمایش سریع ایجاد می شوند و در نقاطی که سطح فلز خیس شده یا در اثر خوردگی پوسته پوسته شده، متمرکز شده است. این معمولا با پیش گیری از خوردگی نادرست همراه است. نوع دوم از خوردگی، فرسودگی فعال در دیگ های بخار با تصفیه صحیح آب رخ می دهد. این ترک ها اغلب از آنجا شروع می شوند که یک فیلم ضخیم محافظ اکسید، سطوح فلزی را پوشش می دهد و ترک خوردن در اثر فشارهای سیکل اعمال شده. ترک خوردگی فرسودگی معمولا ضخیم، نازک است و از دانه های فلزی عبور می کند. آن ها معمولا در سطوح داخلی لوله شروع می شوند و اغلب در لوله های متقاطع هستند. روش های عمده شامل کنترل pH مناسب، کنترل اکسیژن، کنترل رسوبات و کاهش تنش ها از طریق طراحی و عملیات عملی است. خنک سازی و به تازگی استفاده از ممبران غشایی بهترین و گسترده ترین راه برای جلوگیری از خوردگی از بین بردن گازهای حل شده (عمدتا O2 و CO2) است. حفاظت از استیل در سیستم دیگ بخار بستگی به درجه حرارت، pH و مقدار اکسیژن دارد. به طور کلی، درجه حرارت بالاتر، pH بالا یا پایین و غلظت بالای اکسیژن باعث افزایش میزان خوردگی فولاد می شود. عوامل مکانیکی و عملیاتی مانند سرعت، تنش های فلزی و شدت خدمات می توانند به شدت بر میزان خوردگی تاثیر گذار باشند. خوردگی سیستم ها متفاوت هستند و باید به صورت جداگانه ارزیابی شوند. به همین منظور در بویلر ها از مواد ضد خوردگی استفاده می کنند.

کف کردن و پر کردن بویلر

انتقال آب بویلر، آلودگی بخار با ذرات معلق آب بویلر است. حباب و یا کف در واقع بر روی سطح آب دیگ بخار و با بخار عبور می کند. این عمل، کف کردن نامیده می شود و به وسیله غلظت بالای هر ماده جامد در آب دیگ بخار ایجاد می شود. به طور کلی، اعتقاد بر این است که مواد خاص مانند قلیاها، روغن ها، چربی ها، گریس ها، انواع خاصی از مواد آلی و مواد جامد معلق برای فوم مفید هستند. در تئوری جامدات معلق در سطح فیلم اطراف حباب، بخار جمع شده و سخت تر می شود. بنابراین حباب بخار در برابر شکستن مقاومت می کند و فوم را تشکیل می دهد. اعتقاد بر این است که ذرات معلق آن ها را در حباب جمع می کند.

استرکاری یک انتقال مقادیر مختلف قطرات آب در بخار (فوم و غبار) است که باعث کاهش بهره وری انرژی بخار و منجر به رسوب بلورهای نمک در بخاری های سوپر و توربین ها می شود. استرکاری ممکن است ناشی از ساخت نادرست دیگ بخار، رتبه بندی بیش از حد یا نوسان ناگهانی در طلب بخار باشد. استرکاری بعضی اوقات ناخالصی ها در آب بویلر را تشدید می کند. بعضی از مکانیسم های قطره ای از آب بویلر در بخار همیشه اتفاق می افتد. هنگامی که این انتقال آب دیگ بخار بیش از حد باشد، مواد جامد حمل شده توسط بخار، باعث ایجاد رسوب تیغه توربین می شوند. تجمعات، ترکیب مشابه با مواد جامد محلول در آب دیگ بخار دارند. استرکاری یک علت شایع در انتقال سطوح بالای آب بویلر است. این شرایط اغلب منجر به شکست لوله های سوپر بخاری نیز می شود. استرکاری با ویسکوزیته آب و گرایش به فوم مرتبط است. این خواص بر اساس قلیائیت، حضور مواد معدنی خاص و شوري کل و یا TDS می باشد. درجه اولیه نیز به طراحی دیگ بخار و میزان بخار آن بستگی دارد. شایع ترین روش اندازه گیری برای جلوگیری از فوم و پر کردن این است که حفظ غلظت جامدات در آب دیگ بخار در سطح معقول پایین است. اجتناب از سطوح آب بالا، بارهای بیش از حد دیگ بخار و تغییرات بار ناگهانی نیز کمک می کند. اغلب آلودگی ناشی از ورود مایع آلوده به سیستم دیگ بخار است که باعث بروز مشکلات زیادی می شود. در این موارد، رسوب باید به طور موقت خراب شود تا منبع آلودگی یافت و حذف شود. استفاده از مواد ضد کف شیمیایی و ضد پراکنده ساز، مخلوط مواد فعال سطحی که تنش سطحی یک مایع را تغییر می دهند، فوم (کف) را حذف کرده و مانع از انتقال ذرات ریز در جریان آب می شود، برای پیشگیری ناشی از غلظت بالا ناخالصی ها در آب بویلر حمل می شود.

خوردگی کاستیک سودا در بویلر ها

غلظت سدیم (NaOH) می تواند به عنوان یک نتیجه از پوشاندن بخار (که اجازه می دهد نمک بر روی سطح فلز بویلر متمرکز شوند) و یا جوشیدن متمرکز در زیر رسوبات متخلخل در سطح لوله رخ دهد. خوردگی کاستیک هنگامی رخ می دهد که سوزش متمرکز شده و لایه حفاظتی مگنتیت (Fe3O4) را حل می کند، باعث از بین رفتن فلزات پایه و ناکامی آن ها می شود. به نظر می رسد شرایط زیر برای این نوع ترک خوردگی ضروری است:

- فلز باید تحت فشار قرار گیرد.

- آب بویلر باید حاوی کاستیک باشد.

- حداقل سیلیس در آب بویلر باید وجود داشته باشد.

- بعضی از مکانیسم ها، مانند نشت جزئی باید موجود باشند تا اجازه دهند آب بویلر روی فلز متمرکز شوند.

پوشاندن بخار در حالتی است که وقتی یک لایه به فرم بخار بین آب بویلر و دیواره لوله ایجاد می شود، رخ می دهد. تحت این شرایط، آب ناکافی برای انتقال حرارت به سطح لوله می رود. آبی که بیش از حد به دیواره بویلر می رسد، سریعا تبخیر می شود، یک محلول اکسید کننده ی کاستیک است که خورنده است. سیستم آب خوراک بویلر با استفاده از نمک زدایی و تبخیر یا خنثی سازی رسوب خالص ممکن است از حمله هماهنگ کاستیک ها از طریق کنترل pH فسفات محافظت کند. بافرهای فسفات آب بویلر، احتمال تغییرات بالای pH را به علت اکسید بالا کاهش می دهند. ترکیبات اضافی کاستیک با دی سدیم فسفات و فرم تری سدیم فسفات، با استفاده از واکنش زیر:

این امر منجر به جلوگیری از ایجاد کاستیک در زیر رسوبات و یا در یک شکاف که در آن نشت اتفاق می افتد، می شود.

با عرض پوزش کلیه قیمت ها در حال بروزرسانی می باشد، لطفا جهت استعلام قیمت خرید با واحد فروش تماس حاصل نمایید.

قیمت مواد شیمیایی بویلر

| ردیف |

شرح |

قیمت به تومان |

| 1 |

قیمت مواد شیمیایی بویلر |

تماس بگیرید |

دیـــدگاهها

شما هم درباره این کالا دیدگاه ثبت کنید.

امتیاز: