عیب یابی تخصصی و تعمیر مکانیکال سیل پمپ

در ادامه به شرح کامل عیب یابی سیل مکانیکی پمپ می پردازیم:

علت خرابی مکانیکال سیل

در حالت کلی مواردی که می تواند به ساختار مکانیکال سیل آسیب برساند شامل:

- استفاده و کاربری از مکانیکال سیل نامناسب برای سیالات با مشخصات خورندگی و ساختار ملکولی خاص

- استفاده از سیل های نامرغوب و غیر استاندارد

- متناسب نبودن مکانیکال سیل با دور شفت خروجی از موتور یا الکتروموتور

- ضربه به شفت و عدم مهار سازی نیروی شعاعی و محوری که موجب انتقال این ضربات و تنش ها به ساختار مکانیکال سیل شده و باعث ناموزون شدن نیروی فنر مخروطی به دو کفه شده و زمینه خرابی زود هنگام مکانیکال سیل را فراهم می آورد.

- عدم روانکاری سیل مکانیکی و خشک کار کردن

عدم روانکاری سیل مکانیکی می تواند باعث آسیب های زیادی شود. عدم روغن کاری و خشک کار کردن سیل مکانیکی باعث می شود که سیل مکانیکی دچار اصطکاک شده و دمای داخل پمپ بالا رود که باعث سوختن قطعات الاستومری و آسیب به حلقه های اورینگ یا لاستیک روی مهر و موم می شود. همچنین اگر مکانیکال سیل به درستی روغن کاری نشود و درزگیرهای مکانیکی ساخته شده از مواد سخت وجود نداشته باشد صدای زیادی تولید می شود که باعث به لرزه درآمدن بخشی از آب بند می گردد که بر روی عمر آب بند و پمپ تاثیر منفی دارد.

- نصب غیر اصولی سیل مکانیکی

مهر و موم ها برای حرکت با شفت طراحی شده و نصب می گردند و حرکت جانبی و عمودی در آنها طبیعی است شایان ذکر است نصب نادرست و بازی بیش از حد ممکن است موجب آسیب به مهر و موم ها شود. مهر وموم ها اگر بیش از حد محدود باشند، فنرهای آب بند ممکن است ضربه خورده یا دچار سایش شوند. از ایراداتی که نصب نادرست می تواند ایجاد کند به موارد زیر می توان اشاره کرد:

- کوبیدن کوپلینگ ها به شفت

- مهر و موم عمود بر محور نصب نشده است.

- محور متحرک

- طول مونتاژ اشتباه

- کثیفی سطح مهر و موم

- ناهماهنگی شفت

- سفت شدن بیش از حد بست ها

- فرآیند های شیمیایی

باید تمامی قسمت های سیل مکانیکی در مقابل فرایند های شیمیایی مقاوم باشند. اما در کل استفاده از سیل مکانیکی در مقابل سیالات خورنده باعث کاهش عمر مورد انتظار سیل مکانیکی می شود و سرعت از بین رفتن سیل مکانیکی را افزایش می دهد.

- گرمای بیش از حد

دمای بالا باعث متورم و ذوب شدن الاستومر سیل مکانیکی می شود که عملکرد آن را مختل کرده و باعث نشت می شود. دمای بالا ناشی از خشک کار کردن، عدم روانکاری، و یا ناشی از دمای بالای خود سیال می باشد.

در صورتی که علل فوق برطرف نگردد سیل مکانیکی دچار آسیب خواهد شد که در ادامه برخی از آنها ذکر شده است.

- ایجاد تاول بر روی سیل مکانیکی

تاول ها به شکل دایره های کوچک از کربن بر روی سیل مکانیکی در اثر حمله حرارتی پدید می آیند. تاول از دلایل شایع ایجاد نشتی می باشد، زیرا تاول باعث جدا شدن بخش های آب بندی در حین کار می شود. سطح مهر و موم کاملا صاف است وجود هر نوع آلودگی مانند تاول باعث می شود بخش های آب بند در یک راستا قرار نگیرند و نشت کنند. مایعات بسیار چسبناک نیز باعث ایجاد تاول می شوند. زمانی که سیل مکانیکی گرم می شود روغن حاصل از سیال چسبناک به سرعت از منافذ سیل مکانیکی خارج می شود و به سطح سیل مکانیکی چسبیده باعث تاول می شود. همچنین خنک کننده و گردش نامناسب سیل مکانیکی نیز باعث تاول می شود. شروع و توقف مکرر تجهیزات چرخشی که حاوی مهر و موم مکانیکی هستند را حذف کنید تا از ایجاد تاول جلوگیری شود.

- ساییدگی و ایجاد شیار بر روی سیل مکانیکی

شیار و سایش اصولا در حلقه های جفت گیری اتفاق می افتد به این صورت که حلقه اولیه، حلقه جفت گیری را به صورت یکنواخت در یک الگوی سایش 360 درجه شیار کرده است. شیار کردن ممکن است به چند دلیل اتفاق بیفتد. روانکاری ضعیف از مایع مهر و موم شده می تواند یکی از دلایل ایجاد شیار باشد. این امر به ویژه زمانی که هر دو بخش مهر و موم از مواد سخت ساخته شده اند رایج است.

ساینده های تعبیه شده در مواد حلقه اولیه نرم تر نیز ممکن است باعث ایجاد این الگوی سایش قابل تشخیص شوند. برای جلوگیری از نشت، برخی از این راه حل های اصلاحی را امتحان کنید:

- افزایش خنک سازی سطوح مهر و موم

- رویه ها را برای بستن حلقه اولیه کربن بررسی کنید. برای بستن حلقه جفت سخت از مواد ساینده استفاده نکنید.

- وجود ذرات ساینده در مایع پمپ شده را بررسی کنید.

- محفظه مهر و موم بن بست را بررسی کنید.

- سوراخ شدن و خوردگی سیل مکانیکی

حمله شیمیایی عامل ایجاد حفره و خوردگی درزگیرهای مکانیکی است. شکست مهر و موم ناشی از حمله شیمیایی معمولاً بر اثر استفاده از مواد آب بند نادرست برای محیط عملیاتی است. حفره شدن همچنین ممکن است زمانی رخ دهد که مهر و موم خشک شود و باعث خروج گازها و ترکیدن آن بر روی سطح مهر و موم شود. برای مبارزه با خوردگی، تجزیه شیمیایی سیال را درک کنید، سپس مواد آب بند را حذف کنید. هنگام انتخاب مواد آب بند، همیشه شرایط عملیاتی عادی و فعالیت های غیر فرآیندی، مانند تمیز کردن، بخار دهی و اسید را در نظر بگیرید.

موارد تعمیرات مکانیکال سیل

برخی از موارد تعمیراتی مکانیکال سیل ها شامل موارد زیر می باشد:

- تراش سی ان سی

- لپینگ کفه ها

- تقویت فنربندی

- احیا و بازسازی سیل های سیلیکون

- ذغال کربن

- وایتون

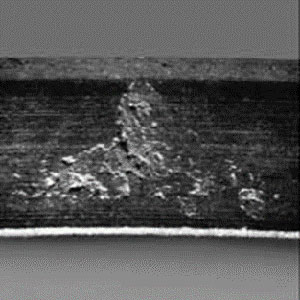

به عنوان مثال تصویر زیر نشان دهنده خرابی درپوش لاستیکی به عنوان محافظ بر روی پایه فلزی نصب شده است و به وضوح قابل مشاهده می باشد به عبارت دیگر تصویر خرابی در ساختار کفی متحرک سیل مکانیکی را نشان می دهد.

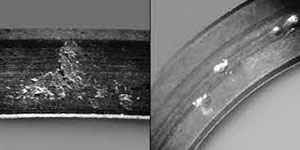

شایان ذکر است که تصویر زیر اثرات تخریبی ناشی از خشک کار کردن سیل مکانیکی را نشان می دهد.

هایپر صنعتی فامکو با تکیه بر نیروی مجرب و متخصص خود توانسته است گامی موثر در زمینه تعمیر مکانیکال سیل در انواع ابعاد، اندازه ها و متریال خاص بردارد. این تعمیرات در هایپر صنعت فامکو در حوضه ی نصب پمپ و تعمیر پمپ انجام می شود.

دیـــدگاهها

شما هم درباره این کالا دیدگاه ثبت کنید.

امتیاز: