تعمیرات تخصصی دستگاه تزریق پلاستیک

فامکو تخصصی ترین مرجع خدمات پس از فروش دستگاه های تزریق پلاستیک مفتخر است با دارا بودن کادری مجرب و با تجربه در عرصه تعمیرات تخصصی انواع دستگاه تزریق پلاستیک آماده ارائه هر گونه خدمات تخصصی می باشد. تعمیرات دستگاه های تزریق پلاستیک در کلیه استان های کشور صورت می پذیرد. لطفا جهت ارسال درخواست تعمیرات از دیگر استان ها با واحد تعمیرات دستگاه تزریق پلاستیک شرکت فامکو تماس حاصل نمایید، واحد تعمیرات دستگاه های تزریق پلاستیک شرکت فامکو در اسرع نسبت به درخواست مشتریان گرامی اقدام می نماید.

تعمیرات تخصصی دستگاه های تزریق پلاستیک شرکت فامکو شامل موارد زیر می باشد:

- ارائه خدمات و تعمیرات برق شامل تعمیرات برد و نصب PLC

- ارائه خدمات و تعمیرات هیدرولیک (سرویس پمپ ؛ هیدروموتور؛ شیر PQ و رفع روغن ریزی از جک ها)

- ارائه خدمات و تعمیرات مکانیک (ساعت گیره، سرویس روغنکاری گیره و بازسازی تایبار بریده)

- نصب و راه اندازی دستگاه تزریق پلاستیک و لوازم جانبی

- اورهال نمودن دستگاه تزریق پلاستیک

- آموزش کامل دوره های اپراتوری و تعمیر و نگهداری دستگاه تزریق پلاستیک

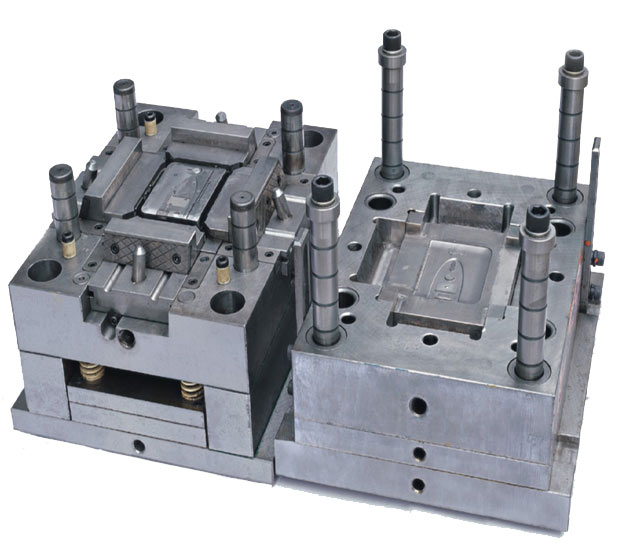

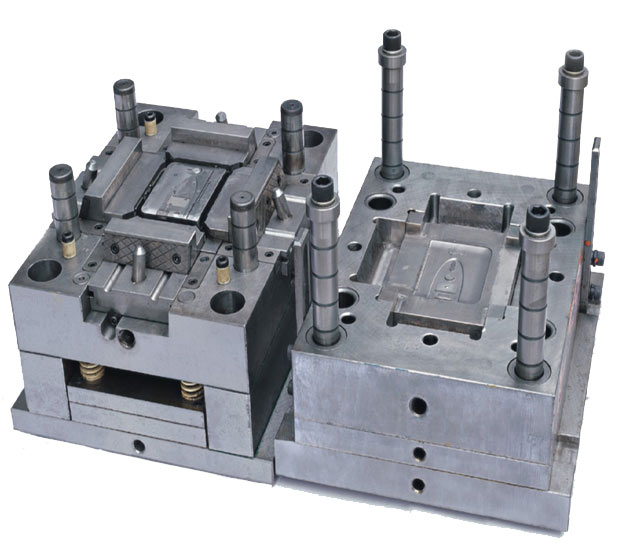

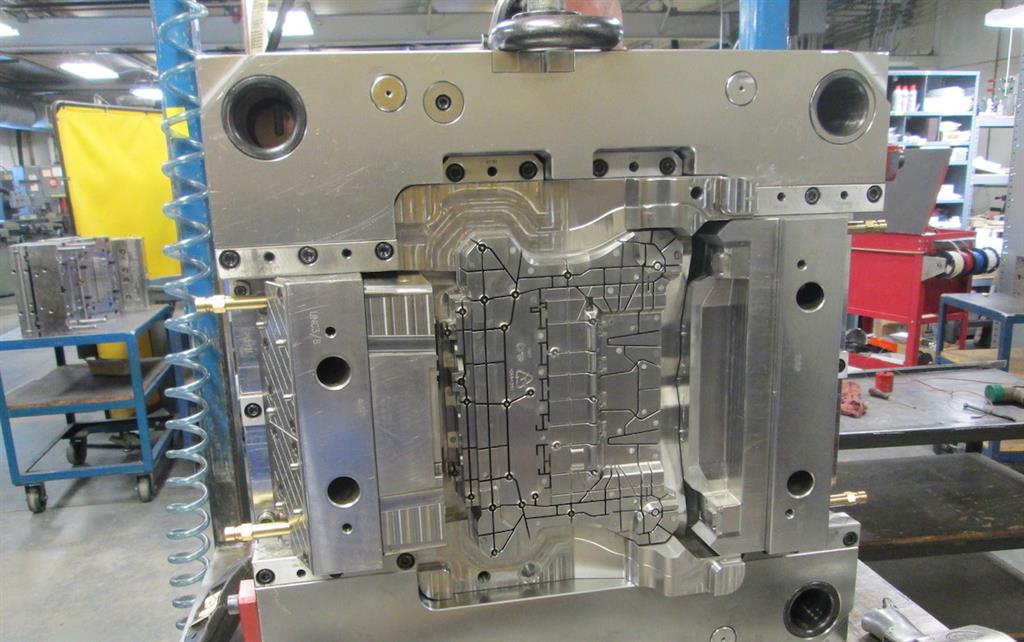

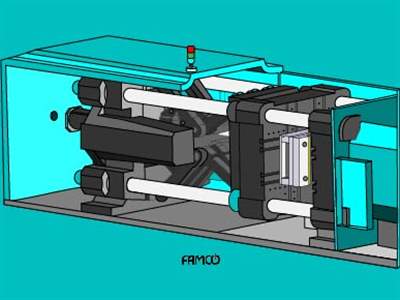

تزریق پلاستیک یکی از رایج ترین روش های تولید قطعات پلاستیکی با تیراژ بالاست. به طور خلاصه تزریق پلاستیک فرآیندیست شامل تزریق پلاستیک مذاب به داخل قالب، سرد شدن و سپس خارج شدن قطعه از قالب است. اما در حقیقت تزریق پلاستیک پروسه پیچیده و کاملی می باشد. دستگاه تزریق پلاستیک از سه قسمت اصلی تشکیل زیر است.

- واحد تزریق Injection unit

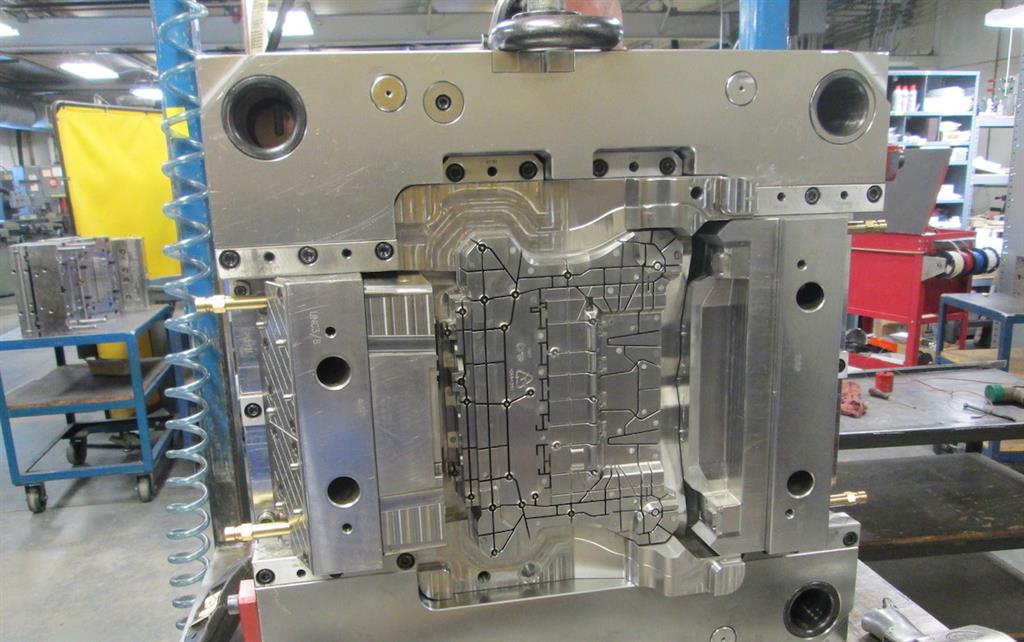

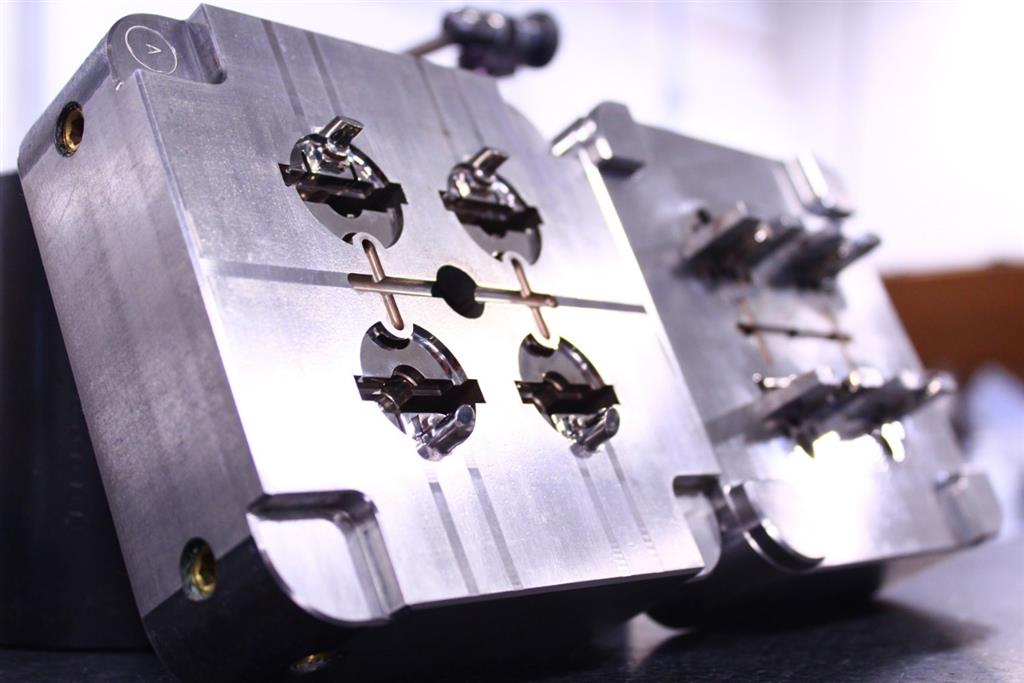

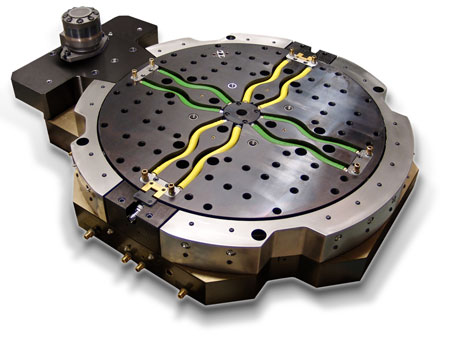

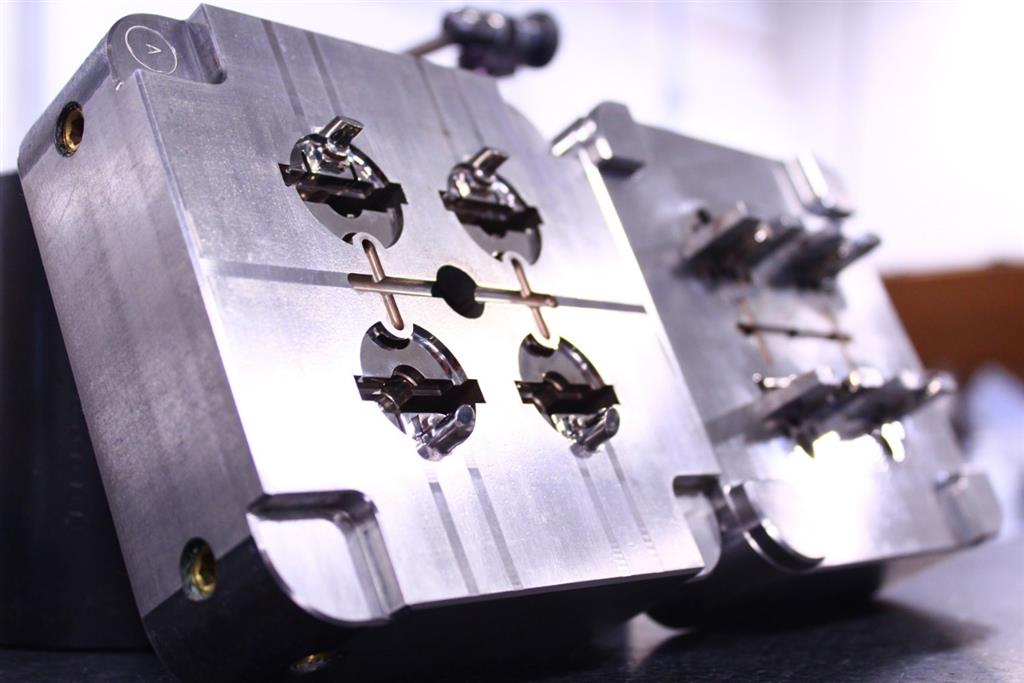

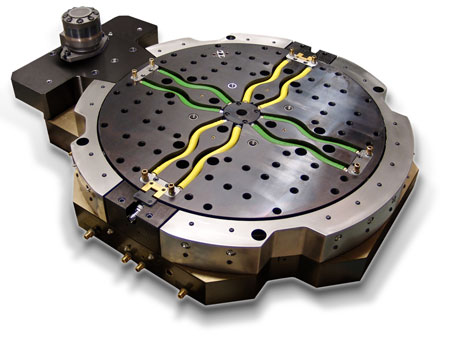

- قالب Mold

- گیره Clamp

خرابی های مربوط به قالب

خرابی در تجهیزات اصلی و جزئی، متغیر های مختلف، اشتباهات ساده و به ظاهر جزئی در مراحل اولیه تولید می تواند مشکلات بزرگ و عدم کیفیت قطعات نهایی را در پی داشته باشد. این نواقص می توانند سرعت تولید و راندمان را نیز کاهش دهند. در ابتدا به برخی از نواقصی که می تواند در قالب گیری رخ دهد اشاره خواهیم کرد.

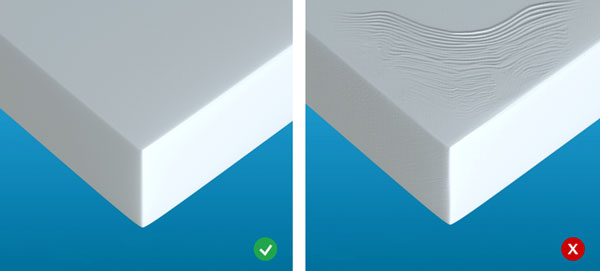

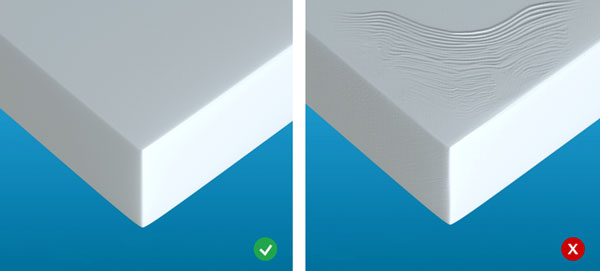

وجود خطوط جریان روی محصول نهایی

خطوط جریان، رگه ها و خطوط غیر رنگی که روی قطعه ظاهر می شود، نشان از تزریق پلاستیک مذاب با سرعت متفاوت به داخل قالب است. همچنین این نقص می تواند به دلیل فشار بسیار پایین تزریق نیز رخ دهد.خطوط جریان می تواند در قسمت هایی از قالب که دارای ضخامت کمتری بوده نیز مشاهده شود. از همین رو حفظ ضخامت دیواره ها یا اندازه مناسب پخ ها و فیلت ها بسیار مهم هستند. قرار دادن گیت در دیواره هایی با ضخامت کم می تواند از بروز این مشکل بکاهد.

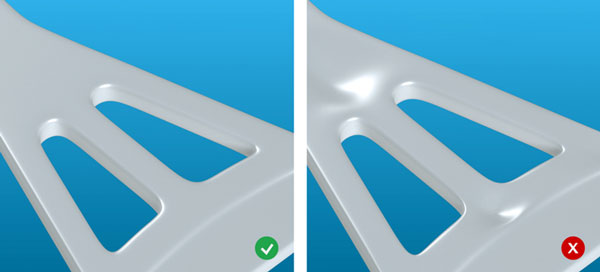

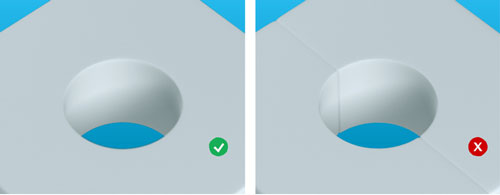

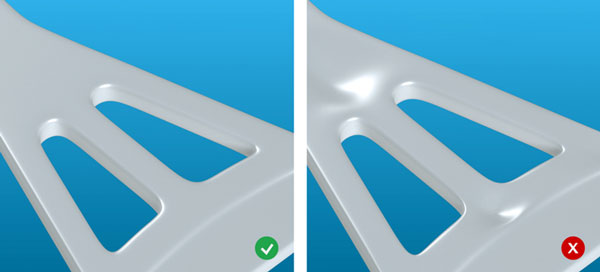

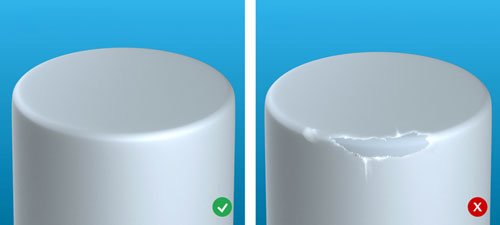

علائم فرو رفتگی

این علائم بیشتر در قسمت هایی از قطعه با ضخامت بیشتر اتفاق می افتد. قسمت های ضخیم قطعه مدت زمان بیشتری برای خنک شدن نیاز دارند. این تفاوت در سرعت خنک شدن قسمت های داخلی نسبت به قسمت های خارجی باعث ایجاد فرورفتگی هایی در سطح قطعه خواهد شد. این علائم گاهی اوقات با کم کردن ضخامت دیواره ها برطرف شده، به یکنواخت و کامل ترشدن عملیات خنک کاری کمک می کند. همچنین فشار ناکافی در مسیرهای ورودی قالب و بالا بودن دماهای بیش از حد نیز در به وجود آمدن این مشکل بی تاثیر نخواهد بود.

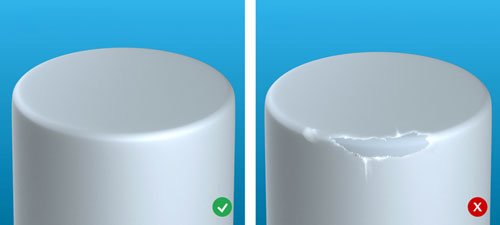

لایه لایه شدن سطح قطعه

در این حالت قسمت هایی از قطعه به صورت لایه های نازک مشاهده می شود. این لایه ها مانند پوشش هایی که می توان آن ها را از سطح جدا کرد به نظر می رسند. این نقص به دلیل وجود آلاینده هایی در مواد رخ می دهد این آلاینده ها با پلاستیک مذاب در قالب یکپارچه نمی شوند و باعث ایجاد گسل های موضعی خواهند شد. تجهیزات قطعه پران نیز می تواند در وقوع این مشکل سهیم باشد. برای جلوگیری ازوقوع این نقص باید دمای قالب را افزایش داده و مکانیزم بیرون راندن قطعه از قالب را طوری تنظیم کرد، که کمتر به تجهیزات قطعه پران نیاز شود. خشک کردن مناسب پلاستیک قبل از قالب گیری نیز می تواند در حل این مشکل کمک کننده باشد.

خطوط جوش

این مشکل زمانی که دو جریان پلاستیک مذاب با دماهای نامناسب در قالب به هم می رسند، رخ می دهد. این دو جریان وقتی به هم می رسند، به درستی باهم یکی نشده و باعث ایجاد خط جوش می شوند که این امر می تواند استحکام و دوام کلی قطعه را کاهش دهد. افزایش دمای پلاستیک مذاب می تواند به تاخیر در عملیات خنک کاری، افزایش سرعت تزریق و فشار کمک کند. پلاستیک هایی با ویسکوزیته و نقطه ذوب پایین، کمتر با مشکل خطوط جوش در قالب مواجه می شوند.

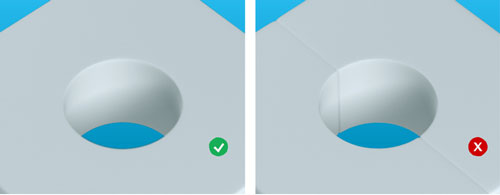

نواقص کوچک در قطعه

این مشکل زمانی رخ می دهد که پلاستیک مذاب به طور کامل قالب را پر نکرده و در نتیجه قطعات به صورت ناقص و غیر قابل استفاده تولید می شوند. از دلایل وقوع این مشکل می توان به مسیرهای ورودی خیلی باریک یا مسدود شده ،حفره های هوای محبوس شده، فشار تزریق ناکافی، ویسکوزیته مواد و دمای قالب اشاره کرد. افزایش دمای قالب و قرار دادن مسیرهای بیشتر برای خروج بهتر هوا می تواند به کم کردن وقوع این مشکل کمک کند.

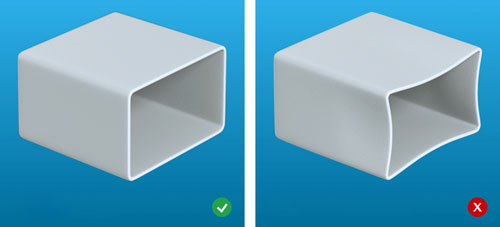

تاب برداشتن

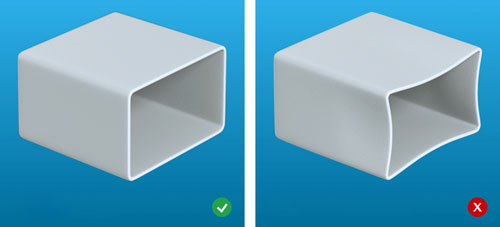

پیچش یا خمیدگی ناخواسته در طول فرآیند خنک کاری می باشد. این نقص بر اثر خنک کاری غیر یکنواخت یا ناسازگاری قالب رخ می دهد. برای جلوگیری از وقوع این نقص می توان زمان بیشتری را به فرآیند خنک کاری مواد در قالب اختصاص داد تا از تنش های داخلی و آسیب به قطعه جلوگیری شود. در نظر گرفتن ضخامت یکسان دیواره ها در مرحله طراحی می تواند به جریان پلاستیک مذاب در یک جهت کمک کند.

خرابی های مربوط به واحد تزریق

خرابی های مربوط به واحد تزریق

| ردیف |

مشکل |

علت |

عیب یابی |

| 1 |

عدم تزریق |

انسداد نازل توسط ذرات خارجی

گیرکردن شیر کنترل جهت

شکستن محور پیستون

پایین بودن دمای سیلندر

خراب شدن کاسه نمد پیستون

شکستن فلنج سیلندر |

پس از بررسی نازل را تمیز یا تعویض کنید.

بررسی ولتاژ و مقاومت شیر، در صورت عدم خرابی احتمال انسداد دریچه، شیر را تمیز یا تعویض کنید.

بررسی پیستون و تعویض در صورت خرابی

بررسی دمای کاری سیلندر و تنظیم مجدد آن

بررسی و تعویض کاسه نمد در صورت خرابی

بررسی فلنج و تعویض در صورت شکستن |

| 2 |

صدای بلند حین شروع تزریق |

بالا بودن سرعت تزریق

وجود هوا در مدار هیدرولیک روغن |

بررسی زمان تزریق و تنظیم سرعت تزریق

بررسی میزان ارتعاش دستگاه حین کار، هواگیری مدار هیدرولیک |

| 3 |

صدای بلند پس از پایان تزریق |

بالا بودن سرعت سوئیچ حرکت پیستون |

بررسی میزان فشار تزریق - فشار تزریق و زمان تزریق را افزایش دهید |

| 4 |

حجم تزریق ناپایدار |

خراب شدن کاسه نمد روغن پیستون

فرسوده شدن سیلندر |

بررسی فشار کاری و تعویض کاسه نمد روغن

بررسی وضعیت سیلندر از نظر سایش/تعویض در صورت نیاز |

| 5 |

بالا بودن دمای پیستون |

بالا بودن سرعت دوران پیستون ماردون

بالا بودن فشار بیش از حد نرمال

اصطکاک بین پیستون ماردون و سیلندر |

بررسی سرعت چرخش پیستون و تنظیم مجدد آن

بررسی وضعیت قطعه خروجی و کاهش فشار برگشتی

بررسی میزان سایش و تعویض سیلندر |

| 6 |

تولید صدا از ماردون حین فرآیند تزریق |

نصب نادرست محور محرک ماردون

خرابی بلبرینگ

خم شدن ماردون

وجود براده های آهن در سیلندر

خارج شدن دوران محور از مرکز |

ماردون را از محور جدا کرده و بچرخانید در صورت وجود صدا بلبرینگ ها را تعویض یا مجدد نصب کنید

ماردون را از محور محرک جدا کنید در صورت وجود صدا بلبرینگ را تعویض کنید.

ماردون را جهت بررسی از سیستم جدا و تعویض کنید.

ماردون را جهت بررسی و تمیز کاری از سیستم جدا کنید.

برای بررسی از ساعت اندیکاتور استفاده کنید. نوسان مجاز 0.02 میلیمتر می باشد. |

| 7 |

وجود نقاط سیاه روی قطعه خروجی |

ماردون دارای رسوبات کربن است

وجود رسوبات کربن در فلنج ها و نازل ها

کثیف بودن مواد اولیه |

ماردون و سیلندر را تمیز کنید.

پس از بررسی اقدام به تمیز کاری یا تعویض کنید.

بررسی خلوص مواد اولیه |

| 8 |

بدون مکش برگشت |

بالا بودن فشار برگشت

خرابی شیر کنترل جهت |

بررسی سرعت خروج نازل و کاهش فشار برگشت

شیر را بررسی و تمیز کنید. |

| 9 |

لرزش هیدروموتور هنگام پر شدن سیلندر |

بلبرینگ خراب است.

تنظیم نادرست بلبرینگ

دفرمه شدن ماردون |

بررسی صدای غیر عادی در هنگام پر شدن سیلندر/ در صورت وجود صدا بلبرینگ را تعویض کنید.

بررسی لزرش شافت محرک و اطمینان از اتصال مناسب دو محور

ماردون را از هیدروموتور جدا کرده و چرخش محور محرک را بررسی، ماردون را تعویض کنید. |

| 10 |

تزریق مجدد |

نازل بسیار کوچک است

فشار و جریان خروجی خارج از کنترل |

بالا بودن فشار برگشت

بررسی و تنظیم فشار خروجی |

| 11 |

شکستگی ماردون |

عدم رعایت لقی مجاز بین سیلندر و ماردون

عدم مطابقت مواد اولیه با ماردون

شروع حرکت ماردون قبل از رسیدن مواد به دمای مناسب |

لقی مجاز 0.05 ± می باشد.

قبل از شروع کار از مشخصات ماردون و ظرفیت دستگاه نسبت به ویژگی های پلاستیک مطمئن شوید

تنظیم شروع حرکت ماردون همزمان با ذوب شدن مواد |

خرابی های مربوط به گیره

گیره قادر به قفل کردن قالب نیست.

- سوئیچ travel را بررسی و تعویض کنید.

- منبع تغذیه 24ولت /5 آمپر را در تابلو برق بررسی و تعویض کنید.

- بررسی خروجی برد I/O و عملکرد شیر برقی

- بررسی وضعیت سوئیچ ایمنی هیدرولیک و قفل مکانیکی

صدای غیر معمولی باز و بسته کردن قالب

- بررسی اتصال لوله روغن کاری

- کم بودن میزان روغن روانکاری

- بالا بودن نیروی وارد آمده به گیره برای عملکرد/نیروی وارده را کاهش دهید.

- تنظیم نبودن جریان برد تقویت کننده

- موازی نبودن دو صفحه گیره قالب نسبت به هم /با توجه با جدول استاندارد دستگاه اقدام به حل مشکل کنید.

باز شدن صفحه متحرک به خوبی انجام نمی شود.

- فشار جریان مواد به قالب تنظیم نیست/سرعت باز شدن گیره و قفل را بررسی کنید.

دستورالعمل نگهداری و تعمیرات دستگاه و قالب تزریق پلاستیک

نگهداری و تعمیرات دستگاه تزریق پلاستیک

لطفا جهت حفظ دستگاه تزریق پلاستیک در شرایط مطلوب کارکرد و همچنین کاهش خرابی قطعات هیدرولیکی و مکانیکی و بهبود کیفیت قطعات تولیدی توسط دستگاه تزریق پلاستیک و کاهش هزینه و زمان سرویس دستگاه برنامه نگهداری و تعمیرات دستگاه تزریق به صورت زیر توصیه می گردد:

|

ردیف

|

شرح فعالیت

|

تناوب تکرار

|

|

1

|

نظافت ماشین (در انتهای هر شیفت توصیه می شود).

|

روزانه

|

|

2

|

اطمینان از عدم وجود صدای غیر متعارف (در کلیه قسمت های متحرک)

|

روزانه

|

|

3

|

کنترل دمای روغن هیدرولیک دستگاه

|

روزانه

|

|

4

|

کنترل روغنکاری بوش ها و بازوهای متحرک دستگاه

|

روزانه

|

|

5

|

اطمینان از عدم پس زدن مواد از محل نازل و پوشیده شدن هیترها

|

روزانه

|

|

6

|

عملکرد روان، یکنواخت و بدون لقی جک های تزریق، کالسکه و گیره

|

هفتگی

|

|

7

|

کنترل فن های حنک کننده تابلوی برق

|

هفتگی

|

|

8

|

کنترل عدم وجود روغن ریزی از مدار هیدرولیک

|

هفتگی

|

|

9

|

کنترل سطح روغن منبع روغنکاری دستگاه

|

هفتگی

|

|

10

|

عدم وجود دوده، بوی سوختگی و جرقه در تابلوی برق

|

ماهانه

|

|

11

|

گریس کاری دنده های گیربکس (دستی و بوسیله گریس پمپ)

|

ماهانه

|

|

12

|

گریسکاری کوپلینگ هیدروموتور و راهنمای کالسکه

|

ماهانه

|

|

13

|

کنترل خنک کننده روغن دستگاه (وابسته به کیفیت آب مصرفی)

|

ماهانه

|

|

14

|

کنترل کارکرد کلیدهای اضطراری

|

ماهانه

|

|

15

|

کنترل و تمیز کردن فیلتر روغن دستگاه

|

شش ماهه

|

|

16

|

کنترل سطح روغن هیدرولیک و عاری بودن آن از مواد زائد

|

شش ماهه

|

|

17

|

نظافت داخل تابلوی برق (فقط جارو برقی استفاده شود و از باد گرفتن خودداری نمایید).

|

شش ماهه

|

|

18

|

سنتر کردن قالب با گیره توسط رینگی

|

نصب قالب

|

|

19

|

کنترل سنتر بودن سیلندر نسبت به گیره

|

نصب قالب

|

|

20

|

تعویض روغن دستگاه (بار اول پس از 2000 ساعت کارکرد و بعد از آن هر 7000 ساعت)

|

-

|

اجرای برنامه نگهداری و تعمیرات در حوزه دستگاه های تزریق پلاستیک یکی از مهمترین وظایف سازندگان و مالکان این دستگاه می باشد. برنامه نگهداری و تعمیرات قالب های دستگاه تزریق پلاستیک باعث افزایش طول عمر قالب ها شده و کاهش هزینه تولید و اتلاف زمان را منجر می شود.

برنامه نگهداری و تعمیرات قالب های دستگاه تزریق پلاستیک

- تدوین و آموزش دستورالعمل فرایندهای نگهداری و تعمیر لازم روی قالب در بازه زمانی- مشخص و گزارشدهی از فرایندهای انجام شده روی آن

- تدوین دستورالعملهای اپراتوری شامل مونتاژ قالب، تمیزکاری، روغنکاری اجزای آن و آموزشهای لازمه

- تصمیمگیری در نحوه انجام فرایندهای موردنیاز اصلاحات و تغییرات

- تصمیمگیری در مسئولیت و نحوه پرداخت هزینههای نگهداری و تعمیرات قالبها

- نحوه تأیید کیفی قالبها

- مسئولیتدهی و قدرتدادن به پرسنل برای انجام وظایف مرتبط با تعمیرها

- قالبساز و تأمینکننده، مسئول عیوب ساختی نظیر مونتاژ اشتباه قطعات اینسرتی، مسیرهای خنککاری، انتخاب نامناسب فولاد، ترک روی محفظه و عیوب ناشی از کارهای دستی، هستند.

عوامل موثر بر روی برنامه ریزی جهت زمانبندی و دفعات تعمیر قالب های دستگاه تزریق پلاستیک

- جنس قالب (مواد قالبگیری)

- جنس قطعه تولیدی

- پیچیدگی قالب

- بکارگیری ناصحیح

جنس قالب (مواد قالب گیری)

جنس قالب های تزریق پلاستیک به دو گروه تقسیم بندی می گردد:

- فولاد یا آلومینیوم یا ... نرم (Soft Tool)

- فولاد سخت

قالب های فولاد نرم سریع قابل ساخت نسبت به قالب های فولاد سخت بوده و همچنین استهلاک بیشتری دارد در نتیجه زمان بازرسی و تعمیر و نگهداری کوتاه تری دارند.

جنس قطعه تولیدی

یکی از فاکتورهای مهم که تاثیر زیادی بر روی فرسودگی قالب دارد جنس قطعه تولیدی می باشد. بنابراین باید به این فاکتور مهم توجه داشت.

- قطعاتی که دارای افزودنی بوده ساینده هستند و باعث می شوند تا محفظه قالب و سیستم راهگاه آن سریعتر تخریب می شوند.

- موادی که دارای نقطه ذوب بیشتری هستند، نسبت به مواد دارای نقطه ذوب پایین، باعث ساییدگی بیشتر قالب میشوند.

- موادی که گاز خورنده تولید میکنند، باعث خوردگی سطح قالب شده و نیازمند مراقبت بیشتری هستند.

پیچیدگی قالب

قالب های پیچیده دستگاه تزریق پلاستیک که دارای تلرانس بسته ای می باشند نسبت به قالب های ساده نیاز به تعمیر و نگهداری بیشتری می باشند. اجزای مختلف دستگاه تزریق که نیازمند مراقبت های ویژه ای هستند به شرح زیر است:

- کشوییها

- پران کجها

- سنبههای متحرک

- سیستمهای هیدرولیک

- مکانیزمهای مکانیکی

- راهگاه گرم

- سیستمهای پران پیچیده با اجزای ظریف

بکارگیری ناصحیح

حالت های تصحیح بکار گیری قالب دستگاه تزریق پلاستیک به صورت زیر می باشد:

- فشار بیش از حد قفل قالب

- فشار بیش از حد تزریق

- وجود پلیسه

- عملکرد سریع قالب (باز و بسته شدن سریع)

- روغنکاری کم یا نامناسب

- عملکرد صفحه پران بهصورت چند مرحلهای

- تصادف قالب در هنگام بسته شدن و یا بسته شدن قالب در هنگام پران ناقص قطعه

- قالب

اقدامات لازم جهت کاهش خسارت و تعمیرات قالب دستگاه تزریق پلاستیک

- داشتن یک سیستم تولیدی مرتب، ماشین تزریق مناسب و کالیبره شده

- استفاده صحیح از ابزار تولیدی، عدم استفاده از ابزاری مشابه پیچ گوشتی، چکش، سنبه تیز، چاقو، خط جدایش و سطح قالب و نیز چکش لاستیکی، سنبهها و انبرهای پلاستیکی، مسی یا برنجی

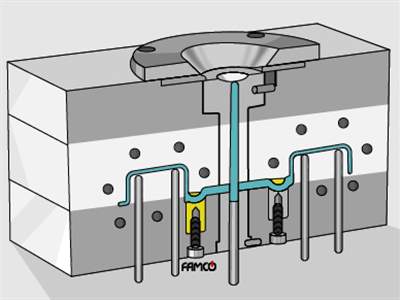

- استفاده از آب سختگیری شده برای خنککاری قالب و نیز تخلیه آب با دمش هوا از مسیرهای خنککاری بههنگام جدا کردن قالب از دستگاه

- پیشگیری از عملکرد قالب تحت نیروی قفل و فشار بیش از حد تزریق و باز و بسته شدنهای سریع

- کافی بودن روغنکاری قالب

- پیشگیری از بستهشدن قالب در هنگامی که قطعه بهصورت ناقص پران و روی قالب مانده باشد

- محافظت از قالب در برابر اثرات محیطی (مثل اسید، رطوبت،...)

روش های تعمیرات و بازرسی قالب تزریق پلاستیک

- بازرسی روزانه: هر روز یا هر زمان که قالب از چرخه تولید خارج یا باز میشود.

- بازرسی دورهای: هر 20000 سیکل یا هر 10روز کاری

- تعمیرات عمومی: هر 100000 سیکل

- تعمیرات اساسی: که هر 250000 یا (نصف طول عمر پیشبینی شود قالب)

بازرسی روزانه قالب های تزریق پلاستیک

انجام چک لیست های روزانه قالب های تزریق پلاستیک به صورت روزانه توسط سرپرست تولید یا اپراتور در پایان هر نوبت کاری و زمانی که قالب روی پرس است انجام می شود. نتیجه این مراقبت افزایش زمان کارکرد قالب است. این فرایند نباید بیش از 15 دقیقه طول بکشد.

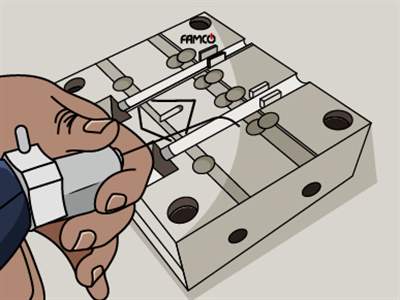

چک لیست روزانه قالب های تزریق پلاستیک

- نظافت سطح قالب با یک حلال تمیز و رفع هر گونه مواد خارجی مثل گریس و رزین در مسیر خروج هوا

- کنترل فنرهای مکانیزمها و صفحه پران از نظر ترک یا شکست

- کنترل وضعیت روغنکاری و گریسکاری اجزای متحرک و روانکاری آن در صورت نیاز

- کنترل عملکرد صفحه پران

- کنترل بازرسی سطوح شیبدار قفل از نظر سایش

- کنترل پرانها از نظر پیچش و خمش

- کنترل سطوح آببندی از نظر برآمدگی، زبری و حفره

- کنترل سطح قالب از نظر خراش ساییدگی

- کنترل نشتی آب و میزان دبی خنککاری

- کنترل نشتی سیستم هیدرولیک

- کنترل سیستمهای حفاظتی روی قالب (میکروسوئیچها)

زمانی که قالب از روی پرس برداشته می شود، علاوه بر نظافت باید به موارد زیر توجه نمود:

- دمای قالب به دمای محیط رسیده باشد.

- آب داخل مسیرهای خنککاری را بهمنظور جلوگیری از ایجاد زنگزدگی و ریخته شدن آن بر روی سطح قالب، باید خارج کرد.

- برای جلوگیری از زنگ زدن قالب، پرانها را بهسمت بیرون قرار داده و در دو سمت قالب، روغنهای محافظ بهصورت اسپری بپاشید. سپس پرانها را برگردانید و قالب را ببندید.

- کنترل کنید که تمامی پیچها و صفات قالب بهصورت محکم وصل شده باشند.

- آخرین ضرب قالب، همراه با قالب بستهبندی شده و با آن، در انبار قرار داده شود.

- هنگامی که قالب برای تولید مجدد از انبار خارج میشود، آن را باز کرده، مجدداً تمامی قسمتهای سطوح جدایش در دو طرف قالب را با حلال تمیز و به وسیله پارچه نرم، تمیز کنید. این عمل باعث میشود تا مواد نگهدارنده غبار و ذرات ریز از روی قالب برداشته شود.

- این زمان بهترین موقع برای گریسکاری میل راهنما، سیستم پران و کشوییهاست.

- هنگامی که سطوح قالب دارای پرداخت بالایی است، با پارچه روی سطح قالب نکشید در عوض با مواد حلال آن را بشویید و توسط هوای فشرده فیلتر شده، رسوبات و مواد زائد را از روی آنها برداشته و سپس با حلال تمیز و با دستمال کاغذی نرم و نمد، سطح آن را پاک کنید.

بازرسیهای دورهای قالب های تزریق پلاستیک

چک لیست های دوره ای به زمان قبل از نصب قالب و همچنین بعد از خروج قالب از ماشین مرتبط می شود. در بازرسی های دوره ای باید به موارد و مشکلات کوچک توجه و جهت برطرف کردن آنها تلاش نمود. بازرسی های دوره ای توسط سرپرست یا اپراتورهای با تجربه و بعد از 20000 سیکل کاری و یا به عبارت دیگر هر 10 روز کاری تولید انجام می شود.

ابزار مورد نیاز نگهداری و تعمیر قالبهای تزریق پلاستیک

- میز مونتاژ باید حداثل توانایی تحمل 5000 پوند را داشته باشد.

- دو عدد ریل موازی عملیات حرارتی شده "1*"1*"30 بهمنظور حرکت قالب روی

- دو عدد میله (آلومینیمی یا برنجی)

- چکش لاستیکی یا پلاستیک سخت

- چکش مکانیکی سبک سرگرد

- مجموعه آچار ششپر با یک لوله برای بلندکردن طول بازوی آن

- مخزن شستوشو دارای حلال تازه و تمیز

- پارچه و حوله تمیز

- هوای فشرده با حجم مناسب و سیستم فیلتراسیون مناسب و جدید

- چراغ قوه با باطری جدید

- مجموعه سنگ سنباده متوسط و ظریف برای برطرف کردن برآمدگیها و خراشهای روی قالب

- سنگ دستی متوسط برای برطرف کردن برآمدگیها و خراشها روی صفحات قالب

- سوهان برای برداشتن burns و گوشههای hobbles و لبههای روی جاساز قالب

- مجموعهای از پینهای آلومینیمی و برنجی نرم بهعنوان سنبه بهمنظور خارجسازی پرانهای شکسته و خارج کردن پلاستیک از اسپرو یا جاهای دیگر

- آچار "16/7 و "16/9 برای باز کردن و بستن اتصالات آب و نوار تفلن

- لبههای تیز قالب را با نوار چسب لوله یا برق از تأثیرپذیری در مقابل ضربه محافظت کنید، لبهها تیز میتواند (کشویی، پران، پران کج، کشویی) باشد.

موارد چک لیست بازرسی قالب تزریق پلاستیک

- پایه قالب

- راهنمای قالب

- موقعیتدهنده کشویی

- برگرداننده کشویی به عقب

- لقی یا بازی موقعیت دهنده کشویی

- قلاویز روی صفحات

- علکرد صفحه پران

- فضای حرکت صفحه پران و فنرهای فشار برگرداننده آن

- حرکت صفحه پران به جلو و عقب

- پس پران

- محل قرارگیری سیلندر

- محل ورودی خروجی سیلندر

- عملکرد سوئیچ اطمینان

- کشوییها، عملکردشان، آببندی آنها، نگهدارنده اتصالات آب و سوئیچ اطمینان

- پین کج از نظر خمش

- سوراخهای موقعیتدهنده کشویی

- ارتفاع راهگاه گرم

- قطر نازل گرم و شیب آن

- راهگاه کش

- راهگاه: ابعاد، خروج هوا، شعاع محلهای تغییر مسیر و صافی سطح

- مناسب بودن پرداخت اسپرو

- مناسب بودن قطر اسپرو

- رینگ مرکزیاب ارتفاع و قطر آن

- پرداخت محفظه

- پرداخت سنبه (کر)

- پینهای سنبه از نظر خمش

- مسیر خروج هوا، عمق، ابعاد و موقعیت آن

- نوع دهانه، ابعاد، پرداخت دهانه تونلی و شکل دهانه تونلی

- میل راهنماها از نظر خمش

- زاویه قفل قالب

- قطر قلاب و فیکسچر بلندکننده قالب

- حکاکی بالای قالب

- اتصالات حرارتی

- کنترل ترموکوپل و هیتر

- کنترل مسیر هوای فشرده، شیر، جک و ...

- تست آب، فشار، جریان و دمای قالب

- حکاکی ورود و خروج آب و شماره قالب

- صحت کنترلر راهگاه گرم و مشخص بودن نحوه سیمبندی قالب

- اتصالات سیستم هیدرولیک

- دستورالعمل تقسیمکننده جریان روغن

- دستورالعمل برداشت قطعه

- یدکی هیترها

- مشخصات هر محفظه

- کد مشخصه داخلی

- علائم مشخصه قالب

- تاریخ قالب

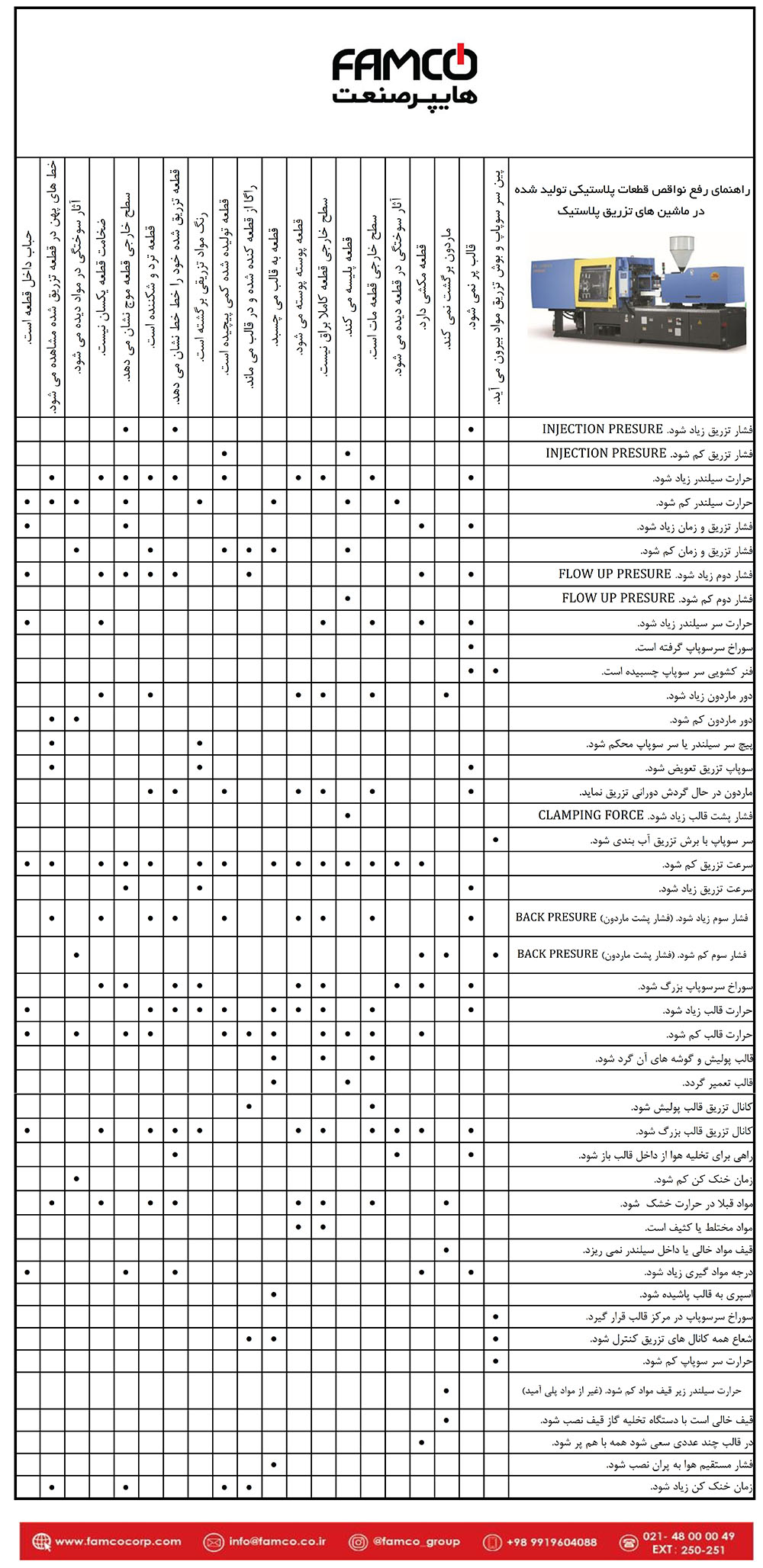

دانلود فایل رفع نواقص قطعلات پلاستیکی

دیـــدگاهها

شما هم درباره این کالا دیدگاه ثبت کنید.

امتیاز: