تجهیزات جانبی اندازه گیری فشار چیست؟

به منظور حفاظت از تجهیزات اندازه گیری فشار در برابر دماهای بالا یا پایین، گرفتگی، خوردگی، لرزش یا جداسازی تجهیز اندازه گیری برای کالیبراسیون و انجام تعمیرات، از تجهیزات جانبی استفاده می شود.

انواع تجهیزات جانبی فشار

تجهیزات جانبی که غالبا در اندازه گیری فشار مورد استفاده قرار می گیرند به شرح زیر است:

- اسنابرها و میراکننده های ضربه (Snubber & Pulsation damper)

- ابزارهای پرشده با مایع (Liquid Filled)

- محافظ اضافه فشار، محافظ اضافه بار، محافظ اور پرشر، محافظ فشار مازاد (Over Pressure Protector)

- سیفون گیج و ترانسمیتر فشار (Syphon)

- بست های دیافراگمی یا دیافراگم سیل و کپیلاری (Diaphragm Seals)

- منیفولد (Manifold)

- کولینگ المنت

- شیر سماوری

در ادامه به شرح و کاربرد هر کدام از سنسورهای نامبرده که از تجهیزات جانبی ابزار دقیق به شمار می روند می پردازیم.

اسنابر ها و میراکننده های ضربه (Snubbers and Pulsation Dampers)

اسنابرها از سنسور فشار (ترانسمیتر فشار) و گیج فشار در برابر افزایش ناگهانی فشار محافظت می کنند. همچنین نوسان و ارتعاشات در خط را کاهش می دهد و باعث می شود که عناصر حسگر فشار، اندازه گیری ثابتی از فشار را ارائه دهند و تاثیری بر میزان فشار سیال ندارد. اسنابر ها به صورت اسنابرهای قابل تنظیم نیز وجود دارند که قابلیت تنظیم کردن به وسیله یک ولو و یا یک پیچ را دارند.

اسنابرها در صنایع مختلفی کاربرد دارند، مخصوصا در کارهای هیدرولیکی که در آن ها امکان ایجاد کاویتاسیون (Cavitation)، ضربه قوچ یا چکش آب (Water Hammer) بسیار است و تأثیرات اغلب کوتاه هستند اما شدیدتر از حداکثر فشار کاری ترانسمیتر یا ترانسدیوسر یا گیج فشار می باشند.

کاربرد های اسنابر

- کارخانه های تولیدی

- نیروگاه ها

- معدن

- صنایع ماشین سازی

- مواد شیمیایی و پتروشیمی

- صنعت آف شور و آن شور

- تجهیزات زیست محیطی

مزایای استفاده از اسنابر

- بهبود نتایج خوانده شده توسط تجهیز اندازه گیری فشار

- افزایش طول عمر مفید تجهیز اندازه گیری

- کاهش نوسان و ارتعاشات موجود در خط

- حفاظت در برابر افزایش ناگهانی فشار

ابزارهای پرشده با مایع

در برخی از صنایع، گیج های فشار در شرایطی نصب می گردند که عواملی مانند لرزش، شوک، رطوبت و غیره وجود دارد و به دلیل خشک بودن محفظه داخل گیج، ممکن است تاثیر مخربی گذاشته و عملکرد آن را دچار مشکل کند. جهت جلوگیری از این اتفاق، درون محفظه گیج با مایعی مانند گیلیسیرین یا سیلیکون پر شده است تا فشارسنج بتواند در این شرایط نیز عدد دقیقی از مقدار اندازه گیری را نشان دهد. روغن داخل محفظه گیج، به عنوان یک روان کننده عمل می کند و از اجزای متحرک آن در برابر اصطکاک و خوردگی محافظت می کنند.

مزایای استفاده از گیج های روغنی

- مانع از ورود رطوبت به داخل بدنه گیج می شود.

- در مواردی که جو اطراف گیج خورنده است نیز از این مایعات در داخل گیج استفاده می شود.

- قابلیت اطمینان بیشتر گیج

- نگهداری آسان تر

- افزایش طو ل عمر گیج

- میرا کردن لرزش های عقربه

- میراکننده ضربه های فشار

محافظ اضافه فشار یا اضافه بار (اور پرشر)

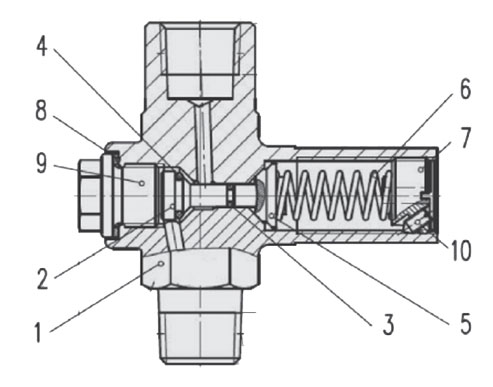

محافظ اضافه فشار (اورپرشر)، از دیگر تجهیزات جانبی تجهزات اندازه گیری فشار است که از ایجاد اضافه فشار در فرآیند جلوگیری می کند. محافظ اور پرشر از یک شیر ولو پیستونی فنری (spring loaded piston valve) تشکیل شده است. در شرایط عادی فشار، فنر شیر ولو را باز نگه می دارد و سیال به عنصر حسگر می رسد. هنگامی که فشار سیستم از میزان تنظیم شده برای محافظ اورپرشر بیشتر شود، اورپرشر به نیروی وارد شونده از طرف فنر غلبه می کند و فنر را به عقب می راند و ولو بسته می شود و مسیر عبوری سیال به سمت سنسور فشار (ترانسمیتر فشار، ترانسدیوسر فشار) یا گیج فشار را مسدود می نماید.

- بدنه

- پیستون

- بست اورینگ

- بست اورینگ

- صفحه دیسک

- فنر

- پیچ تنظیم کننده

- بست آب بندی

- درپوش

- پیچ تنظیم

ولو تا زمانی که فشار سیستم کمتر از 25 درصد از میزان فشار تنظیم شده نشود، بسته باقی می ماند. و در اثر نیروی فنر، مجددا شیر ولو باز می شود.

با چرخاندن پیچ تنظیم در جهت عقربه های ساعت، فشار بسته شدن ولو افزایش می یابد، و با چرخاندن پیچ تنظیم در خلاف جهت عقربه ای ساعت، فشار بسته شدن ولو کاهش می یابد.

مزایای محافظ اضافه فشار (اور پرشر)

- افزایش حوزه کاری گیج فشار

- کاهش هزینه های تعمیر و تعویض گیج فشار

سیفون گیج و ترانسمیتر فشار

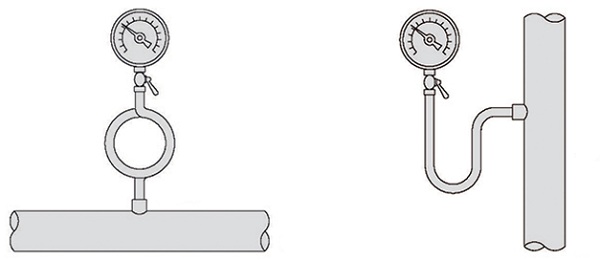

در بسیاری از فرآیندهای صنعتی از بخار با فشار بالا برای گرمایش مستقیم، انجام کار مکانیکی و کنترل احتراق به عنوان یک واکنش دهنده شیمیایی استفاده می شود. همچنین اندازه گیری فشار بخار، در نقطه اندازه گیری و در مرحله تولید مهم است. مشکلی که در اندازه گیری فشار بخار وجود دارد دمای نسبتاً بالای آن است که در صورت اتصال مستقیم المان اندازه گیری ممکن است به آن صدمه وارد کند. برای رفع این مشکل از سیفون ها بین فرآیند و گیج های فشار استفاده می شود. سیفون به عنوان یک کویل خنک کننده عمل کرده و با پراکنده کردن حرارت از گیج در برابر بخارهای دمای بالا حفاظت می کند.

سیفون های U شکل برای لوله های عمودی و سیفون های کویلی یا دم خوکی برای لوله های افقی مناسب است.

به عنوان مثال برخی از آنها با اندازه گیری تغییرات سریع سرعت فشار متریال پیزوالکتریک، پارامتر فشار را اندازه گیری می کنند. مواد پیزوالکتریک موادی هستند که قادرند نیروی مکانیکی فشار را به سیگنال الکتریکی تبدیل کنند. لذا برخی از سنسورها از این مواد ساخته می شوند.

ماکزیمم دمای قابل تحمل برای ترانسمیتر فشار عموما، حدود 90 درجه سانتیگراد است. لذا جهت اندازه گیری فشار بخار در سیستم های HVAC و بویلرها که دمای بالایی در حدود 100 الی 200 درجه سانتیگراد دارند نمی توان از این ترانسمیترها بصورت مستقیم، استفاده کرد. استفاده و نصب سیفون بین منبع بخار و پرشر ترانسمیتر یک روش کاربردی و مناسب جت حل ای مشکل می باشد. سیفون ترنسمیتر را از مواجه با دمای بالای بخار محافظت می کند. کارایی یک سیفون را میزان کندانسی (تبدیل بخار به مایع) که در حلقه سیفون ایجاد می شود تعیین می کند.

این سدی که توسط آب کندانس ایجاد می شود، هم به عنوان یک خنک کننده عمل می کند و هم ترنسمیتر را از شرایط شیمیایی آسیب زننده و ورد اجسام خارجی محافظت می کند. زمانیکه نصب انجام می گیرد، به دلیل اینکه سیستم هنوز استارت نشده و بخاری وجود ندارد که در سیفون به آب تبدیل شود، توصیه می شود مقداری آب به سیفون تزریق شود.

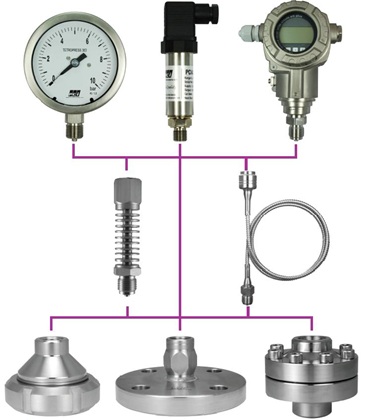

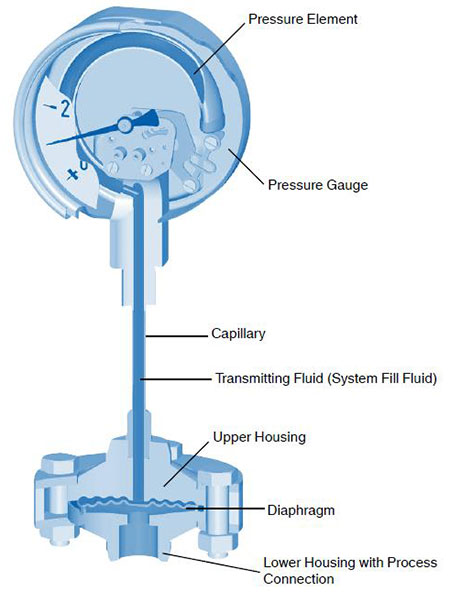

بست های دیافراگمی یا دیافراگم سیل و کپیلاری

بست های دیافراگمی (دیافراگم سیل) به عنوان محافظ دیافراگمی شناخته میشوند و جهت جداسازی یا اصطلاحا ایزوله کردن تجهیزات اندازه گیری فشار مانند گیج فشار، سوئیچ فشار و یا ترانسمیتر فشار از مواد خورنده و موادی که دارای ناخالصی و ذرات هستند مورد استفاده قرار می گیرد.

بست دیافراگمی (دیافراگم سیل) در مجموعهای به نام سیستم دیافراگمی به کار میرود. سیستم دیافراگمی شامل یک بست دیافراگمی (دیافراگم سیل)، یک سیال پرکننده و یک کپیلاری است. سیال پرکننده وظیفه المان حساس به فشار ترانسمیتر را بر عهده دارد. لوله کشی کپیلاری یا فلنج مربوط به نصب مستقیم است و دیافراگم را به ترانسمیتر ارتباط می دهد. در اثر فشار فرایند، دیافراگم تغییر شکل می دهد و باعث انتقال فشار از طریق سیستم پرکننده و لوله کشی کپیلاری به المان ترانسمیتر میشود. این فشار انتقال یافته، دیافراگم موجود در المان ترانسمیتر را تغییر شکل می دهد. این تغییر شکل و جابجایی دیافراگم، متناسب با فشار فرایند است و به صورت الکترونیکی به یک سیگنال خروجی جریان یا ولتاژ مناسب تبدیل میشود.

دیافراگم سیل ها بطور استاندارد از جنس استنلس استیل می باشد، هر چند متریال های متفاوتی از جنس کربن استیل تا Hastelloy® C-276 (هستلوی) در ساخت دیافراگم سیل ها مورد استفاده قرار می گیرد تا کاربردهای متفاوت را پوشش دهد. دیافراگم سیل های برند Wika، قابلیت کار در فشارهای متفاوت از 10 اینچ آب تا 15000 psi را دارند. دیافراگم سیل ها از نظر نحوه اتصال دارای سه نوع فلنجی، پیچی و جوشی موجود است.

به طور کلی دو نوع بست دیافراگمی (دیافراگم سیل) وجود دارد که به قرار زیر است:

- دیافراگم سیل ریموتی یا سیل از راه دور/ریموت سیل (Remote Diaphragm Seal)

- دیافراگم سیل شیمیایی یا سیل شیمایی (Chemical Diaphragm Seal)

دیافراگم سیل ریموتی یا سیل از راه دور/ریموت سیل

ریموت دیافراگم سیل در مواردی که تجهیزات اندازه گیری و دیافراگم جدا کننده از هم فاصله داشته باشند و توسط کپیلاری به هم متصل شده باشند، استفاده می شود.

بست دیافراگمی شیمیایی (دیافراگم سیل شیمیایی/سیل شیمیایی)

اگر هدف از دیافراگم جدا کننده و سیال پرکننده مرتبط با آن، حفاظت از المان اندازه گیری در برابر خوردگی یا دیگر مشکلات شیمیایی باشد، این سیستم به عنوان بست دیافراگمی شیمیایی (دیافراگم سیل شیمیایی) شناخته میشود. بست دیافراگمی شیمیایی (دیافراگم سیل شیمیایی) خیلی به گیج نزدیک است زیرا در اینجا، هدف نصب گیج در فاصله ای دورتر نیست بلکه هدف صرفا محافظت در برابر زیان های سیال است.

بست دیافراگمی (دیافراگم سیل) در موارد زیر به کار می رود:

- سیال فرایند خورده باشد و نیاز به تعویض مکرر ترانسمیتر و یا نیاز به استفاده از مواد غیر معمول در ساختار باشد.

- سیال مورد اندازهگیری حاوی ذرات جامد معلق یا چسبنده باشند که باعث گرفتگی لوله شود.

- دمای فرآیند خارج از محدوده کاری نرمال ترانسمیتر باشد و با استفاده از لوله کشی Impulse به محدوده مورد نظر نرسد.

- احتمال یخ زدن یا جامد شدن سیال فرآیند در ترانسمیتر یا لوله کشی Impulse وجود داشته باشد.

- برای حفظ شرایط بهداشتی نیاز به در نظر گرفتن بست دیافراگمی باشد.

- جائیکه سیال، ویسکوزیته بالایی دارد و یا تمایل دارد به شکل بلور و یا قطعات پلیمر شکل تبدیل شود و موجب مسدود شدن پورت های گیج، سوئیچ و یا ترانسمیتر شود.

- مواردی که سیال ناهمگن است و یا دارای مواد معلق می باشد و موجب مسدود شدن پورت های گیج، سوئیچ و یا ترانسمیتر شود.

- جائیکه که نیاز است ترانسمیتر در محلی دور از نقطه اندازه گیری نصب شود، استفاده از یک دیافراگم سیل و کپیلاری تیوب، اندازه گیری از راه دور را میسر می سازد.

- در صنایع بهداشتی که نیاز به رعایت استاندارد بهداشت در سطح بالایی وجود دارد از دیافراگم سیل های Flush-mount و یا In-Line Seal sanitary، استفاده می شود که از ایجاد فضای مرده و یا حفره بین سیال و سنسور جلوگیری می کند.

اصول عملکرد دیافراگم سیل

شکل زیر، اصول عملکردی نصب یک دیافراگم سیل را نشان می دهد. یک تجهیز اندازه گیری فشار، مانند یک گیج فشار یا یک ترنسمیتر الکترونیکی فشار متعارف، را می توان هم بصورت مستقیم و هم به واسطه کپیلاری و یا المان کولینگ (سردکننده) به دیافراگم سیل متصل کرد.

دیافراگم درون دیافراگم سیل، ترانسمیتر و یا گیج را از سیال فرآیندی جدا می کند. هر بخشی از دیافراگم سیل (مانند دیافراگم، بدنه پایینی، واشرها) که در تماس با سیال فرآیندی خواهند بود، از موادی انتخاب می شوند که در برابر فشار، دما و مواد شیمیایی سیال، مقاوم باشند.

درون دیافراگم سیل معمولا با یک سیال پر کننده پر می شود. هر فشاری که از طرف سیال فرایندی به دیافراگم سیل وارد می شود با استفاده از فشار سیال پر کننده به المان اندازه گیری فشار گیج، سوئیچ و یا ترنسمیتر منتقل می شود و در نتیجه فشار سیال توسط این دستگاه ها خوانده می شود.

راهنمای انتخاب دیافراگم سیل

زمان انتخاب یک دیافراگم سیل، برای اطمینان از عملکرد درست سیستم و ایمنی مناسب کار، موارد زیر باید در نظر گرفته شود:

- ترکیبات فرآیندی

- دما

- رنج فشار

- فشار تجهیز اندازه گیری

- محل اتصال (Process Connection)

- سیال پر کننده

- موقعیت نصب

- زمان پاسخ

- مطابقت گیج و سیل

- ترکیبات فرآیندی

از آنجائیکه دیافراگم و بدنه پائینی دیافراگم سیل در تماس با سیال فرآیندی قرار خواهند گرفت، لذا باید متریال مناسبی را در نظر گرفت که با سیال سازگاری داشته باشد.جدول هایی برای انتخاب متریال مناسب وجود دارد هر چند مرجع اصلی انتخاب متریال کارفرما می باشد و فروشنده نمی تواند تضمین مناسب ارائه بدهد.

- دما

هر سیستم اندازه گیری دارای دیافراگم سیل (شامل دیافراگم سیل، تجهیز اندازه گیری فشار، المان خنک کننده یا کپیلاری)، با مقداری مایع پرکننده در دمای حدود 21 درجه سانتیگراد (70 درجه فارنهایت)، پر می شود. این دما، دمای پر کننده سیستم نامیده می شود.مایع پر کننده بر اساس تغییرات دما نسبت به دمای پر کننده منبسط و یا منقبض می شود.این موضوع باعث کاهش و یا افزایش فشار در المان سنس فشار می شود .بنابراین اثرات شیفت نقطه صفر بر خروجی تاثیر می گذارد. جهت کاهش این اثر، در زمان انتخاب دیافراگم سیل، دمای فرآیندی و دمای محیط باید مشخص شود. می توان از تکنیک های کالیبراسیون پیشرفته خاصی برای دستیابی به بهترین دقت ممکن، استفاده کرد. در دماهای بالای 300 درجه فارنهایت ( حدود 150 درجه سانتیگراد)، پیشنهاد می شود جهت حفاظت از تجهیز اندازه گیری، از یک المان خنک کننده و یا کپیلاری استفاده شود.

- رنج فشار

میزان جابجایی مورد نیاز در دیافراگم سیل جهت راندن سیستم دیافراگم سیل (شامل دیافراگم سیل، تجهیز اندازه گیری و کپیلاری در صورت نیاز ..)، باید بزرگتر از میزان جابجایی مورد نیازجهت به حرکت درآوردن المان حسگر (سنس) فشار باشد. بصورت نرمال، هرچه رنج فشار پایین تر باشد، دیافراگم بزرگتری برای راه اندازی سیستم مورد نیاز است. برعکس، هر چه رنج فشار بالاتر باشد، دیافراگم با سایز کوچکتر کافی خواهد بود. این قانون در مورد پرشر ترنسمیترها نیز صادق است.

- فشار تجهیز اندازه گیری

همچنان که در بالا اشاره شد (آیتم 3- رنج فشار)، دیافراگم سیل باید میزان جابجایی کافی را فراهم کند تا تجهیز اندازه گیری به مقدار full-scale برسد. به عنوان یک قانون کلی، گیج های با سایز کوچکتر برای کاربردهایی که دارای فشار پایینی هستند مناسب تر می باشند چراکه میزان جابجایی کمتری در بخش دیافراگم سیل برای بکار انداختن تجهیز اندازه گیری فشار لازم خواهد بود.

- محل اتصال (Process Connection)

نوع محل اتصال، توسط کارفرما مشخص می شود. اکثر اتصالات فرآیندی؛ پیچی، فلنجی و یا کلمپی هستند، هرچند ممکن است اتصالات بیشتری مورد نیاز باشد.

- مایع پر کننده سیستم

برند WIKA، رنج وسیعی از مایعات پرکننده سیستم را ارائه می دهد که دمای بین -130 تا 752 درجه فارنهایت (55- الی 400 درجه سانتیگراد) را پوشش می دهد. هنگام انتخاب مایع پر کننده، باید سازگاری مایع پر کننده با سیال پرکننده در نظر گرفته شود تا در صورت نشتی سیال پر کننده مشکلی پیش نیاید. در کاربردهای صنایع غذایی، باید مایعات غیر سمی انتخاب شود. برای سیالات قابل اکسید مانند اکسیژن و کلرین نیز از سیال پر کننده خاص استفاده می شود.

- موقعیت نصب

موقعیت نصب برای دیافراگم سیل هایی که شامل کپیلاری هستند مهم است. اختلاف سطح بین دیافراگم سیل و تجهیز اندازه گیری، فشار هیدروستاتیکی ایجاد می کند که باعث عمل کردن المان حسگر(المان سنس کننده) شود:

- برای گیج هایی که بالاتر از سطح دیافراگم سیل نصب می شوند، عقربه درون صفحه گیج، زیر نقطه صفر قرار می گیرد.

- برای گیج هایی که زیر سطح دیافراگم سیل قرار می گیرند، عقربه درون صفحه گیج، بالاتر از نقطه صفر قرار می گیرد.

چنانچه این اختلاف ارتفاع از قبل به سازنده اعلام شود، می توان سیستم دیافراگم سیل را جهت جبران اثر فشار هیدروستاتیکی کالیبره کرد.

- زمان پاسخ

زمان پاسخ، یعنی زمانی که طول می کشد تا تجهیز اندازه گیری فشار، 90 درصد میزان تغییر فشار ناگهانی را نشان دهد، برای سیستم های دیافراگمی که شامل کپیلاری هستند بسیار مهم است. بخصوص در سیستم های که دارای کپیلاری های بلند و طویل هستند. در کاربردهایی که نیاز به کپیلاری طویل دارند، می توان زمان پاسخ را با بالابردن قطر کپیلاری و پایین آوردن ویسکوزیته سیال پر کننده، پایین آورد. باید توجه داشت که زیاد کردن قطر داخلی کپیلاری باعث می شود که تاثیر دما بر سیستم اندازه گیری زیاد شود.

- سازگاری گیج و سیل

باید با کارخاته سازنده هماهنگ شود.

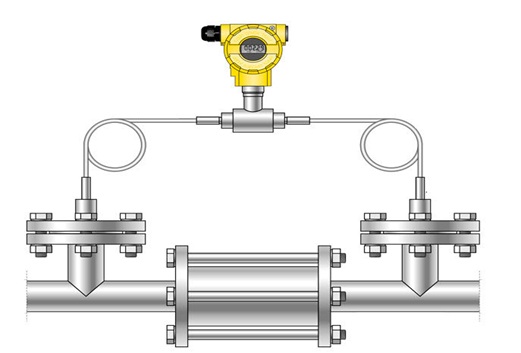

منیفولد (Manifold)

منیفولد یک شیر چند راهه است که برای کالیبراسیون تجهیز و خارج کردن مایعات یا گازهای به تله افتاده در تجهیز اندازه گیری و همچنین تعویض و خارج کردن تجهیز از خط استفاده می شود. استفاده از منیفولد در فرآیندهایی مثل نیروگاه که نباید متوقف شوند بسیار مهم است. از آنجا که ممکن است سیال سمی، خورنده، رادیویی یا به طور کلی برای افراد خطرناک باشد؛ لازم است حین کالیبراسیون، در برابر آزاد شدن سیال حفاظت های لازم در نظر گرفته شود.

منیفولد ها تجهیزات جانبی استانداردی هستند که برای نصب پرشر ترانسمیترها و دیفرانسیل پرشر ترانسمیتر ها مورد استفاده قرار می گیرند. با نصب ولو منیفولدها در کنار پرشر ترنسمیترها، این امکان ایجاد می شود که کالیبراسیون و تعمیرات این تجهیزات بدون نیاز به Shut-down سیستم انجام بگیرد.

منیفولد از جنس استنلس استیل 316 می باشد؛ منیفولد ها به صورت دو راهه، 3 راهه و 5 راهه ساخته می شوند.

منفیولد دو راهه

منیفولد دو راهه شامل یک بلاک ولو تست ولو یا درین ولو می باشد. منیفولدهای دوراهه فقط برای پرشر ترنسمیترها مورد استفاده قرار می گیرند. برای کالیبره کردن پرشر ترنسمیتر بلاک ولو را بسته و درین ولو را باز می شود و سپس درین ولو را به پرشر ژنراتور متصل می شود و تست فشار را انجام می گیرد.

منیفولد 3 راهه

منیفولد 3 راهه شامل 2 عدد بلاک ولو (Block valve)، و یک عدد اکولایزر ولو equalizing valve می باشد. منیفولد های 3 راهه برای دیفرانسیل پرشر ترنسمیترها استفاده می شود. منیفولد 3 راهه دارای اتصال تست نمی باشد و به ندرت در صنایع نفت گاز استفاده می شود. البته برخی از سازندگان منیفولدها را همراه با یک اتصال تست می سازند ولی به طور استاندارد منیفولد 3 راهه دارای اتصال تست نمی باشد.

منیفولد 5 راهه

منیفولد 5 راهه شامل 2 عدد بلاک ولو، یک عدد اکوالایزر ولو و 2 عدد ونت یا تست ولو می باشد. و منیفولد 5 راهه نیز برای دیفرانسیل پرشر ترنسمیترها مورد استفاده قرار می گیرد. برای چک کردن صفر ترنسمیتر، شیر بلاک ولو را بسته و اکوالایزر ولو را باز کنیم.اگر بخواهیم ترنسمیتر را در 3 یا 5 نقطه کالیبره کنیم پس از همسان شدن فشار تنها لازم است که تست ولو را به منبع فشار متصل کنیم.منیفولد 5 راهه، رایج ترین منیفولد است که برای دیفرانسیل پرشر ترنسمیترها مورد استفاده قرار می گیرد.

با نصب ولو منیفولدها در کنار پرشر ترنسمیترها، این امکان ایجاد می شود که کالیبراسیون و تعمیرات این تجهیزات بدون نیاز به Shut-down سیستم انجام بگیرد.

از دیگر تجهیزات جانبی فشار می توان به موارد زیر اشاره کرد:

کولینگ المنت (Cooling Element)

کولینگ المنت (خنک کننده) در سیستم هایی که دمای فرآیند بالاتر از دمای گیج فشار و ترانسمیتر باشد برای جلوگیری از آسیب دیدن از کولینگ المنت مورد استفاده قرار می گیرند.

با گردش هوا و تشعشع گرما در کولینگ المنت، دمای متوسط به صورت موثر کاهش می یابد بنابراین دما از محدوده مجاز ابزار اندازه گیری فشار بالاتر نمی رود و خطاهای احتمالی کاهش می یابد.

کولینگ المنت زمانی به کار می رود که دمای محیط از حد مجاز دمای کاری دستگاه اندازه گیری فشار بالاتر رود. از کولینگ المنت همچنین برای گرم کردن فرآیندهای بسیار سرد در حالتی که دمای کاری ابزار اندازه گیری بیشتر از دمای سیال فرآیند باشد می توان استفاده کرد.

شیر سماوری

شیر سماوری برای قطع سریع جریان مایع،گاز یا بخار در مسیر رسیدن به گیج های اندازه گیری فشار مورد استفاده قرار می گیرد. شیر سماوری فرصت کنترل جریان وارد شده به فشار سنج را با توجه به موقعیت قرار گرفتن دسته (با حرکت چرخشی) ایجاد می کند. شیر سماوری قبل از مانومتر (گیج فشار) برای کنترل فشارهای زیر 25 بار و جلوگیری از آسیب رسیدن به بوردن فشارسنج مورد استفاده قرار می گیرد و در حالت عادی بسته است و با چرخاندن دسته ی آن، جریان عبور می کند.

یعنی موقعیت گیج را به دو حالت عاری از فشار یا تحت فشار تغییر می دهد. ساختمان آن ساده دارای یک بدنه، یک مجرا بند که در آن سوراخی برای عبور سیال تعبیه شده و یک درپوش (Cap) آب بندی می باشد.

برندهای قابل ارائه

هایپر صنعت فامکو ارائه دهنده انواع تجهیزات جانبی اندازه گیری فشار در برندهای مختلف از جمله برندهای زیر می باشد:

- Pakkens

- Madeco

- ویکا

دیـــدگاهها

شما هم درباره این کالا دیدگاه ثبت کنید.

امتیاز: