مقالات تزریق پلاستیک

روش رساندن مواد به ماشین های تزریق یکی دیگر از عوامل موثر تولید قطعه مرغوب و اقتصادی، مستلزم دقت و توجه کافی است. چنانچه مواد پلاستیک مصرفی سالم و خالص نباشند و احیانا ذره و مواد خارجی یا پلاستیک از نوع و رنگ در آن، مخلوط و داخل قیف شود و در تولید قطعه اشکالات مختلفی به وجود می آید.

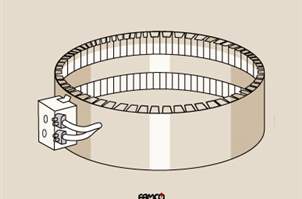

رایج ترین روش گرم کردن سیلندر تزریق، استفاده از گرمکن برقی است که دور سیلندر نصب می شود و حرارت را به پوسته سیلندر منتقل و مواد داخل آن را تا درجه لازم و معین گرم و ذوب می کند.

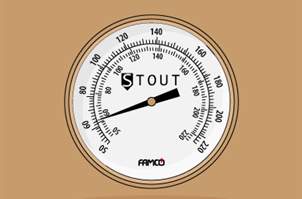

حرارت سنج دستگاه کوچکی است برای اندازه گیری و تنظیم و تعیین درجه حرارت که در تابلو برق ماشین تزریقی نصب می شود.

انواع فشار تزریق دستگاه تزریق پلاستیک فشار اول، فشار دوم، فشار سوم

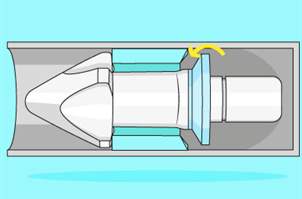

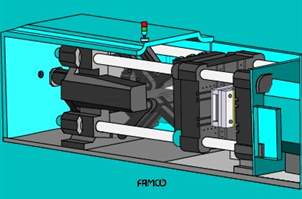

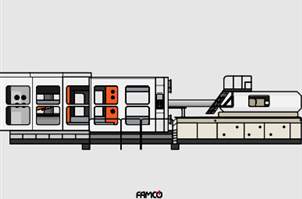

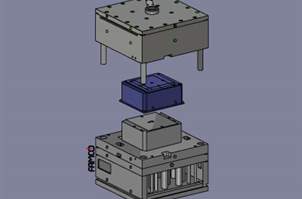

قسمت قالب گیر از سه صفحه بزرگ ضخیم تشکیل شده که چهار ستون از چهار گوشه صفحه عبور و آنها را مهار کرده اند. در صفحه ای که در دو انتهای ستون ها قرار دارند ثابت می باشند و صفحه وسط متحرک است.

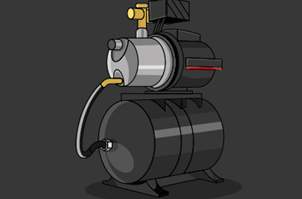

دستگاههای تزریق پلاستیک هیدرولیکی در سالهای آخر دهه 30 میلادی برای اولین بار روانه بازار گردید. در این سیستم فشار پشت قالب فقط به وسیله روغن ایجاد می شود و سیلندر هیدرولیکی فشار را تحمل می کند. البته مقدار زیادی روغن و پمپ بسیار قوی لازم است که قادر به انتقال سریع این مقدار روغن از مخزن به داخل سیلندر باشد.

نیمهی پشتی قالب، نیمهی پَران نامیده می شود.

کلمه راگا در اصطلاح به راه تزریق مواد به داخل قالب یا کانالی که مواد مذاب با عبور سریع به قطعه می رسد یا واسطه بین قطعه و کانال تزریق می باشد.

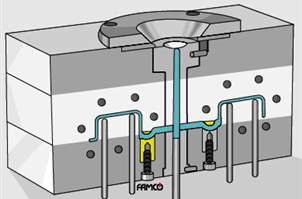

خنک کردن و در حقیقت تنظیم حرارت قالب و یکنواخت نگهداشتن آن یکی دیگر از عوامل مهم مرغوبیت تولید است.

روش های متداول جهت پولیش و پرداخت و پست پروسس قالب های تزریق پلاستیک

در واقع یک قالب مانند تصویر نگاتیو یک عکس بوده که هندسه منحنی های قالب به طور مستقیم بر روی شکل قطعه تزریق پلاستیک شده تاثیر می گذارد.

- 1

- 2